KAV porta cascos a mesura a les masses

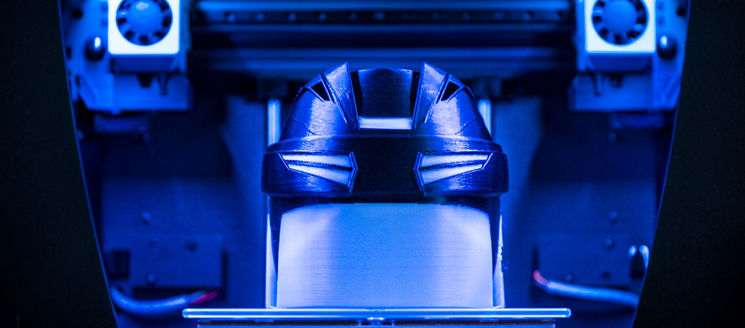

Cada any hi ha 3.8 milions de commocions cerebrals per esforços atlètics. No obstant això, els sis integrants de l’equip d’hoquei del fill de Whitman Kwok són els que van obligar a la creació de KAV. Els cascos d’escuma, l’única opció en l’hoquei i en la majoria dels altres esports, proporcionen una protecció limitada contra les acceleracions rotacionals, mentre que el modelo per injecció limita la grandària dels cascos a un nombre limitat de talles que comprometen l’ajust i la seguretat. La missió de KAV és elevar el rendiment atlètic i la protecció amb cascos d’alta enginyeria i fets a mesura.

L’hoquei imposa requisits extrems als cascos

L’hoquei sobre gel és un joc de ritme ràpid amb més de 1,5 milions de jugadors registrats a tot el món i milions més que gaudeixen d’ell de forma recreativa. Els jugadors patinen a 32 km/h, disparen el disc cap amunt a 130 km/h i constantment es mouen per a posicionar-se en el gel, la qual cosa fa de l’hoquei sobre gel un esport emocionant per als espectadors. Les mateixes gestes d’atletisme imposen grans exigències als equips. Els cascos no només han de protegir als jugadors, sinó que també han de ser còmodes i adaptar-se bé per a manejar tots els moviments ràpids dels jugadors. La tecnologia de cascos existent s’ha basat en escumes de cèl·lula tancada i modelo per injecció durant més de tres dècades i s’ha quedat enrere respecte a la major velocitat i potència del joc actual. Amb l’arribada de la impressió en 3D, s’han presentat noves oportunitats de rendiment, seguretat i personalització. BCN3D és un soci fonamental en les capacitats d’impressió en 3D de KAV.

Una solució per a la personalització: Impressió en 3D

KAV es va fundar per a solucionar el doble problema de trobar un casc que s’adapti bé i millorar la seguretat. Per a aconseguir aquests objectius, KAV va decidir fer de les Tecnologies d’Impressió 3D el nucli del seu flux de treball de disseny i fabricació. KAV s’ha centrat en la millor experiència de joc amb les següents característiques:

– Dissenyat des de zero per a reduir les acceleracions de rotació i lineals.

– L’ajust personalitzat s’adapta no només a moltes grandàries de cap, sinó també a les formes del cap.

– Pes més lleuger, per a minimitzar la fatiga i fomentar el joc i la consciència de la situació.

– La ventilació extensiva i els materials no aïllants proporcionen una regulació tèrmica inigualable, minimitzant la fatiga.

– Els cargols completament integrats eliminen els perns que s’oxiden, es trenquen o ocupen un espai crític en les zones potencials d’impacte.

Resumint tota aquesta informació, el Casc d’Hoquei KAVassegura els tres factors més importants d’un casc d’hoquei gràcies a l’adaptabilitat de la impressió en 3D, que són: Protecció, confort i ajust.

La importància de les impressores BCN3D en les fases de disseny i producció

Com moltes empreses, KAV utilitza impressores 3D com a part del seu flux de treball de disseny, però també ha integrat completament les impressores 3D en el procés de fabricació. Els dissenys són impresos, revisats pels atletes i provats en qüestió de dies. Amb milers d’impactes en el seu haver-hi, els cascos no només incorporen la retroalimentació de l’usuari, sinó que també estan optimitzats per a minimitzar les forces d’impacte associades amb el traumatisme cranial.

KAV va decidir utilitzar la BCN3D Sigmax a causa de la seva tecnologia IDEX, que garanteix una transició neta entre els materials en permetre suports solubles en aigua, i a causa del seu gran volum d’impressió per a crear grans dispositius de fixació per a la planta de fabricació de KAV. A més, les noves maneres Mirall i Duplicació permeten a KAV maximitzar la seva productivitat imprimint accessoris per a cascos en la meitat de temps.

Rendiment d’última generació gràcies a les tecnologies d’impressió en 3D

Els cascos fabricats mitjançant modelo per injecció requereixen un gran nombre d’eines i grans sèries, per la qual cosa no és pràctic oferir suficients grandàries per a adaptar-se a les dimensions úniques del cap de cada atleta. A més, les restriccions de disseny dictades per la fabricació de motlles limiten el potencial de rendiment dels cascos.

La impressió en 3D és la plataforma ideal per a obtenir cascos a mesura, ja que redueix la despesa en eines i obre l’ús d’estructures noves, la qual cosa permet a KAVproduir un casc més segur i de millor rendiment. La subcontractació de la producció de les peces impreses hauria costat a KAV almenys 4 vegades més i augmentaria els terminis de lliurament en una setmana. El preu competitiu de BCN3D Sigmax va fer realitat la creació de prototips i la producció pròpia.

KAV utilitza una dels avantatges únics de la impressió 3D per a oferir el millor rendiment a través de la personalització, als seus cascos d’hoquei sobre gel. A més, les impressores BCN3D s’utilitzen per a produir les peces finals dels accessoris del casc gràcies a les maneres d’impressió d’alta productivitat dels models R19.

Vol saber més sobre la impressió en 3D? Sol·liciti una peça de mostra gratuïta impresa en impressores BCN3D que l’ajudarà a visualitzar totes les possibilitats i capacitats.