Nissan es posiciona en l’avantguarda tecnológica amb la implementació d’utillatges impresos en 3D en les seves línies de muntatge

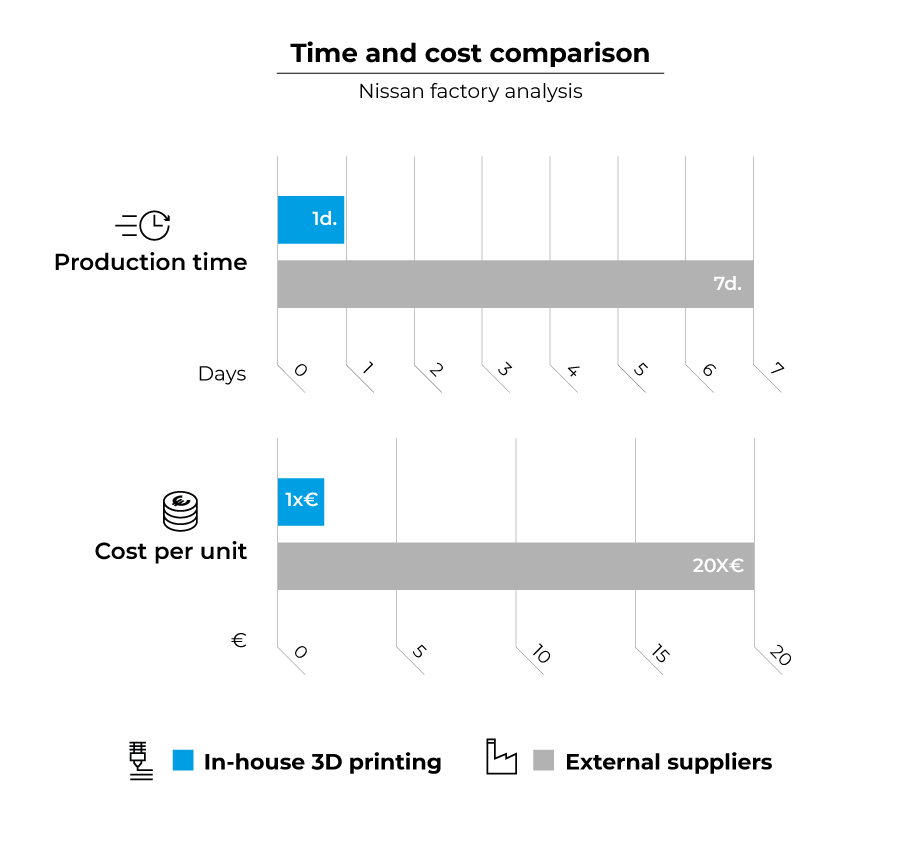

El gegant automobilístic Nissan confia en les impressores BCN3D de la seva fàbrica de Barcelona per desenvolupar fins a 700 eines i utillatges per a les seves línies de muntatge d’automòbils. En una visita a les seves instal·lacions, l’Enginyer Kaizen de Fabricació de Tapisseries i Xassís, Enric Ridao, i el director d’Instal·lacions de Manteniment i Enginyeria, Carlos Rellán, ens van parlar dels immensos estalvis de temps i costos obtinguts: processos setmanals reduïts a un dia, i costos fins a 20 vegades menors.

Tothom ha sentit parlar de Nissan. No es pot negar que, al llarg dels anys, la companyia s’ha fet un nom com gegant de la indústria de l’automòbil: juntament amb els seus socis de l’aliança Renault i Mitsubishi, ¡venen 1 de cada 10 cotxes a tot el món !

Des de la seva creació el 1933, aquesta companyia sempre ha fet èmfasi en la innovació, i aquesta constant incorporació de noves tecnologies els ha portat a la impressió 3D. L’equip de la fàbrica de Barcelona ha optat per utilitzar una petita granja d’impressores BCN3D per crear una àmplia varietat d’eines i utillatges. Durant la nostra visita a la seva fàbrica, vam parlar amb l’equip, que ha experimentat de primera mà enormes reduccions de temps i costos al utilitzar la tecnologia FFF 3D en lloc de recórrer a proveïdors externs.

Descobreix la biblioteca completa d’eines impreses en 3D de Nissan

L’evolució de la fàbrica de Nissan a Barcelona manté als treballadors en constant actualització. L’equip s’enfronta sovint a el repte de fabricar noves peces i, posteriorment, idear tècniques innovadores i versàtils per donar compte d’això.

“Cada any vam imprimir aproximadament 100 utillatges i eines amb un ús específic en els nostres processos”. – Carlos Rellán Martínez, Director d’Instal·lacions de Manteniment i Enginyeria de Nissan Motor Ibèrica Zona Franca, Barcelona.

D’aquesta àmplia varietat, hem triat 22 peces per estudiar-les amb més detall i demostrar l’àmplia gamma d’aplicacions que es pot donar a les eines i utillatges impresos en 3D.

Hi ha molt per aprendre d’aquesta estratègia de l’equip de Nissan, per la qual cosa, per mostrar el revolucionari impacte que les eines i utillatges impresos en 3D han tingut en la línia de muntatge de Nissan, hem recopilat una llista detallada de 22 peces específiques.

Abastant totes les àrees de el vehicle i tots els punts de la línies de muntatge, descarrega la biblioteca completa d’utillatges impresos 3D de Nissan per conèixer les especificacions de cada peça, incloent el material utilitzat, el cost, el temps d’impressió i l’aplicació. Fes una ullada a aquest document per veure els beneficis que les eines personalitzades poden aportar als teus propis processos de fabricació.

Abans de la impressió 3D

Abans que la impressió 3D canviés el joc, Nissan subcontractava a proveïdors externs per a la fabricació de prototips i eines específiques a través de mètodes de manufactura tradicionals.

Això significava que dos aspectes vitals del funcionament d’una línia de producció es veien seriosament afectats: temps i diners. A més, a l’externalitzar aquests serveis a Nissan van experimentar diversos problemes de falta de fiabilitat, i grans limitacions en termes de flexibilitat.

En termes generals, tot el procés, des del disseny i el perfeccionament de cada peça fins a la seva impressió, s’allargava a el menys tota una setmana amb un proveïdor extern. Amb l’ús de la impressió 3D a nivell intern, l’equip va descobrir que podia completar-se en un sol dia.

Quant als costos, el preu d’utilitzar altres mètodes, com el mecanitzat, va resultar ser unes 20 vegades superior a el de la impressió 3D.

“Hem augmentat el valor afegit, generant costos baixos, i sense terminis de lliurament elevats. Amortitzem la inversió molt ràpidament”, segons explica Enric Ridao, enginyer Kaizen de Fabricació de Tapisseries i Xassís de Nissan Motor Ibèrica Zona Franca, Barcelona.

“Quan vam començar el 2014, per a la primera eina senzilla que volíem imprimir ens van pressupostar costos d’uns 400 € per a la mecanització. En el seu lloc, ho vam fer aquí a la nostra fàbrica i després fabricar 3 eines ja havíem amortitzat la màquina.” – Enric Ridao, enginyer Kaizen de Fabricació de Tapisseries i Xassís de Nissan Motor Ibèrica Zona Franca, Barcelona.

Som-hi: descobrint la impressió 3D

Nissan sempre s’ha centrat en la innovació, i té un programa d’impressió 3D anomenat Observers 4.0 en totes les seves botigues a Barcelona. Va ser en 2014 quan l’equip va decidir aprofundir en la tecnologia de la impressió 3D, participant en un taller de RepRapBCN, la iniciativa germen de l’actual BCN3D.

“Amb l’objectiu no només d’introduir aquesta tecnologia a Nissan Motor Ibèrica sinó de capacitar nostre personal per integrar-la en els seus processos”. – Carlos Rellán Martínez, Director d’Instal·lacions de Manteniment i Enginyeria de Nissan Motor Ibèrica Zona Franca, Barcelona.

Després que l’equip demostrés la vàlua de les màquines BCN3D, Nissan va adquirir una impressora Sigmax i més tard va continuar amb una petita granja. El procés de disseny de la impressió 3D va resultar ser més senzill, el Sistema d’Extrusió Dual Independent (IDEX) ha permès a l’equip treballar el doble de ràpid, duplicant la seva productivitat, i les impressores han provat la seva fiabilitat repetidament en treballs d’impressió llargs.

“El rendiment assolit en termes de fiabilitat ha estat excel·lent”. – Carlos Rellán Martínez, Director d’Instal·lacions de Manteniment i Enginyeria de Nissan Motor Ibèrica Zona Franca, Barcelona.

Un assortiment de peces impreses

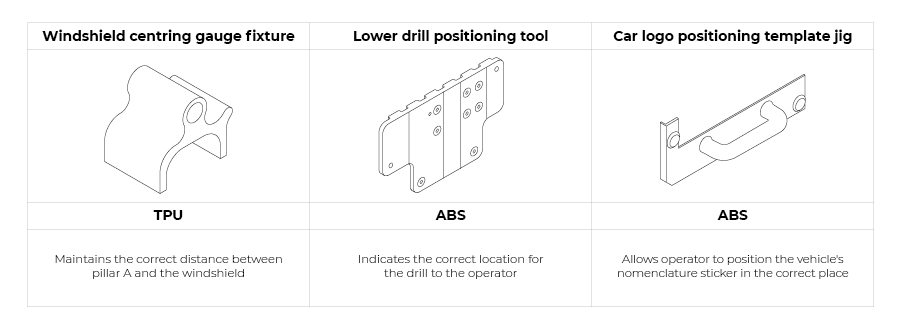

Per veure un fragment del que inclou el nostre manual descarregable, centrem-nos en 3 parts en particular:

Aquest accessori és una galga centradora de parabrises, Aquesta peça serveix de galga per assegurar la franquícia (o cota) entre el pilar A i el parabrisa. Només cal assegurar-la en un dels dos costats, ja que a l’assegurar un dels dos, automàticament assegura la franquícia de l’altre. Aquesta peça té una mida de 100x120x80mm, i el seu treball d’impressió, emprant TPU per la seva resistència, va costar 8 € i va trigar un total de 14 hores en imprimir-se.

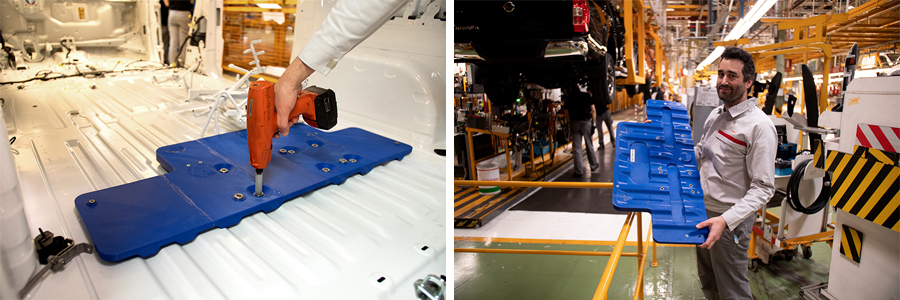

Composta per 5 peces connectades i amb una mida de 1000x400x15mm, aquesta peça es converteix en la major peça impresa en 3D que es pot trobar a Nissan avui dia. Malgrat les seves grans dimensions, aquest utillatge només va trigar de mitjana 15 hores a imprimir utilitzant el material tècnic ABS, i va tenir un cost de 21,50 euros. Aquesta peça funciona com a indicador de la ubicació del trepant per mantenir la consistència en cada vehicle que s’acobla, i per proporcionar facilitat d’ús a l’operari. L’eina també incorpora uns casquets, el que significa que la peça en si dura més temps i s’eviten danys en el plàstic.

La peça final que es mostra a continuació és una plantilla que serveix per a dos propòsits: col·locar i curar el nom de el model del cotxe al maleter perquè l’operari pugui col·locar l’adhesiu de la nomenclatura el vehicle correctament cada vegada. La geometria de la impressió facilita l’operari la col·locació de el nom de el cotxe, i dos calibradors que encaixen entre els panells del darrere i la porta del maleter asseguren que la placa d’identificació es col·loqui sempre en el mateix lloc. Això s’aconsegueix mitjançant l’ús d’un imant de neodimi a l’interior de la peça de 300x80x3mm que la manté al seu lloc contra la xapa del cotxe. Gràcies a una tira de LEDs UV a la part inferior, es cura l’adhesiu especial, soldant les lletres a la carrosseria del cotxe. La peça està fabricada en ABS, i triga 12 hores en imprimir-se amb un cost de només 3,45 euros.

Tot i que actualment Nissan utilitza principalment materials plàstics, recentment ha començat a provar també amb metalls, en un esforç per seguir innovant constantment.

L’equip de Nissan Barcelona es diferencia d’altres fabricants d’automòbils pel seu dinamisme i capacitat d’acoblar molts models de cotxes diferents en una sola instal·lació. Van decidir prendre el seu temps per conèixer a fons el procés d’impressió 3D i, gràcies a això, han estat capaços d’utilitzar aquesta innovadora tecnologia en benefici seu. Després de gairebé una dècada, són ja experts en adaptar les eines a les seves necessitats específiques, no només per estalviar temps i reduir costos, sinó per millorar l’ergonomia dels llocs de treball i la salut dels seus treballadors, demostrant tant la seva capacitat d’innovació com la maduresa del procés d’impressió 3D.

Ens honra que l’equip de Nissan confiï en nosaltres i els exigeixi un nivell de qualitat tan alt a les nostres solucions d’impressió 3D. Estalviar temps i diners utilitzant fabricació additiva és una cosa que, com l’equip de Nissan Barcelona ha provat repetidament, qualsevol fabricant pot aconseguir si s’ho proposa.