NGNY Devices: Un estalvi de milers d’euros en la fabricació de peces finals amb impressió 3D

La incorporació de la impressió 3D per a l’enginyeria i fabricació de peces finals per les seves màquines automatitzades estalvia a NGNY més de 40,000 € a l’any, al temps que accelera significativament el seu procés de treball i facilita la personalització de cada disseny de principi a fi.

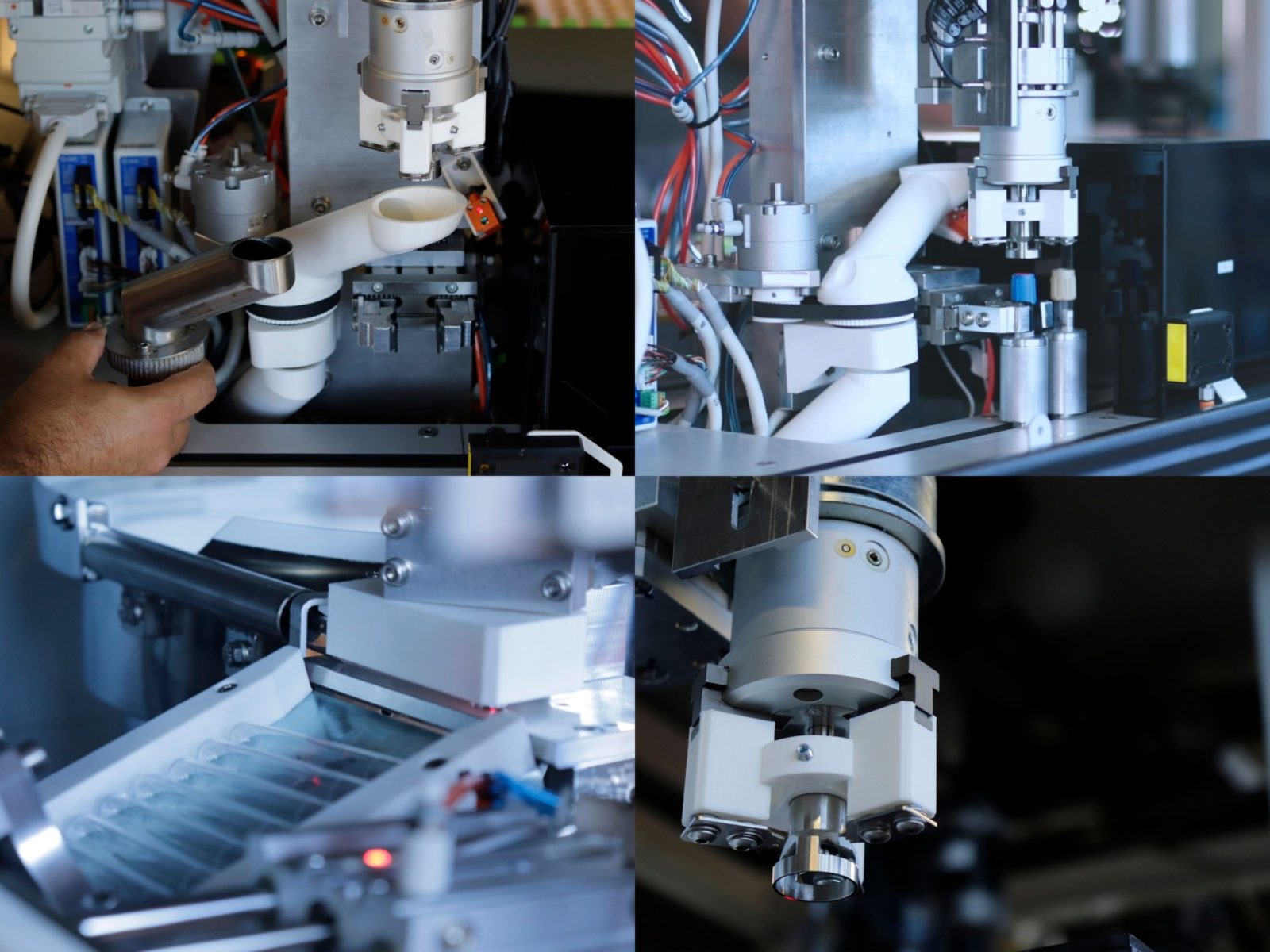

Des de 2005, NGNY Devices treballa en el disseny i fabricació d’equips automàtics per a la manipulació de materials, elements o altres dispositius. Els seus productes generalment es troben en laboratoris clínics automatitzats, aquells que analitzen les mostres de sang i orina quan el nostre metge sol·licita una anàlisi.

Aquestes màquines manegen tubs d’assaig: els classifiquen, destaponen, copien, tornen a tapar, centrifuguen, etiqueten i identifiquen. Cada un d’aquests equips pot classificar fins a 1,000 tubs per hora, així que, en el cas dels laboratoris què estan actius 24 hores, processen fins 24,000 tubs a el dia!

Cada màquina que fa NGNY serveix per a un propòsit diferent i ha de ser completament personalitzada per al client. Per això, la companyia treballa constantment en concebre noves peces que permetin realitzar noves funcions. Per accelerar els seus processos de disseny i fabricació, NGNY utilitza la impressió 3D per desenvolupar, provar i produir peces d’ús final per a cada màquina que construeixen.

Estalviant desenes de milers gràcies a la impressió 3D

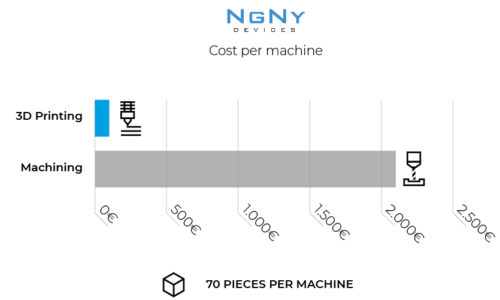

Abans de començar a integrar la fabricació additiva en el seu flux de treball, el personal de NGNY dissenyava cada nova peça o iteració i l’enviava a fabricar a un proveïdor extern, on era mecanitzada. Es tractava d’un procés lent i costós, amb un cost per peça de, al menys, 30 €.

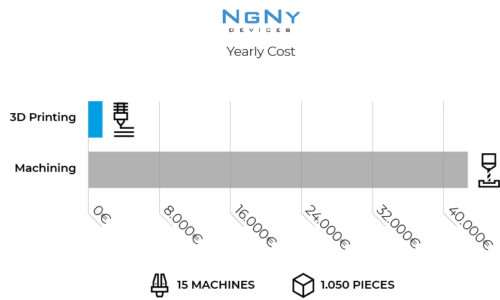

Cada disseny havia de provar-se i, si era necessari realitzar algun canvi, es mecanitzava una nova peça, afegint 30 € més al cost total. El mecanitzat d’una mitjana de 70 peces finals, sense comptar les diferents iteracions creades en el procés, generava per NGNY un cost mínim de 2,100 € per màquina, el que equival a al voltant de 50,000 € a l’any.

Segons Tomeu Ventayol, responsable de projectes de NGNY, la impressió 3D ha suposat una absoluta revolució en el seu procés de treball. Avui dia s’imprimeixen en 3D “entre 50 i 100 peces finals per màquina, a un cost total de menys de 100 €”. Els comptes són molt senzills: a través de la impressió en 3D, s’estalvien més de 2,000 € per màquina, amb un estalvi total de 40,000 € a l’any!

“El nostre cas és un exemple gairebé de llibre: alt valor afegit, baixa producció i alta complexitat. La impressió 3D s’ha adaptat com un guant!”, afirma Tomeu Ventayol. “La primera fase va ser canviar tot el nostre procés de treball, i la segona va ser començar a dissenyar peces per FFF i fabricar-les, per al que les nostres BCN3D Sigmes han funcionat de manera ideal”.

De la validació funcional a la fabricació de peces d’ús final

A NGNY, per tant, desenvolupen les peces, les imprimeixen en 3D en PLA o PA segons l’ús previst per a cadascuna, i comencen a provar-les. Passen per un procés d’iteració, en el qual els dissenyadors del producte mantenen les especificacions originals, al temps que afegeixen lleugeres modificacions fins a obtenir una peça que compleix amb tots els requisits mecànics inicials.

L’últim pas d’aquesta operació és implementar les noves peces a la màquina específica que s’està construint: una vegada que han trobat el disseny ideal, a NGNY també fabriquen moltes de les peces finals utilitzant les seves impressores eD Sigma. I ho fan amb total confiança en el seu sòlid acompliment tècnic, perquè, com Joan Viladomat, CEO de la companyia, afirma: “Amb la impressió 3D obtenim resultats perfectes en tot moment”.

Descobreix com tu, a l’igual que altres dissenyadors i enginyers de tot el món, pots treballar de manera més intel·ligent i innovar més ràpid introduint impressores BCN3D a l’escriptori o banc de treball: Més informació sobre els nostres productes.