El prototip de tren d’Hyperloop CHF amb peces impreses en 3D s’orienta a la competició Hyperloop Valencia

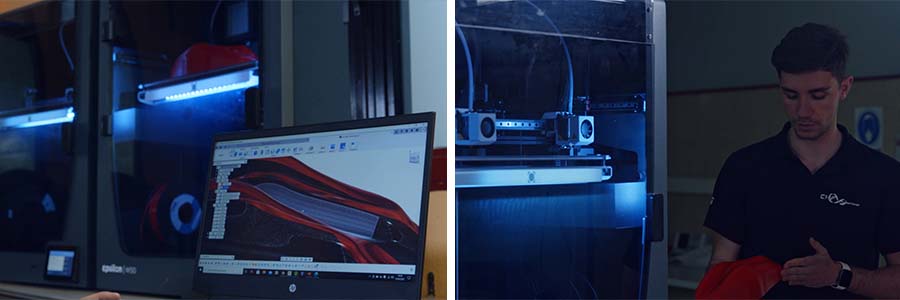

Vam seguir el viatge de Hyperloop CHF de la creació d’un prototip de tren subsònic d’alta velocitat fins a la competició Hyperloop Valencia de 2021. Mitjançant un BCN3D Epsilon W50, l’equip va poder imprimir motlles en 3D i peces d’ús final de manera ràpida i eficient en diversos materials.

Des de la ment d’Elon Musk, va néixer el concepte del concurs internacional de Hyperloop per crear el cinquè mode de transport i després es va confiar a mans competents d’estudiants universitaris de tot el món. Un d’aquests equips prometedors és l’equip Hyperloop CHF, de l’Associació CHF de Madrid. Per adoptar de manera única el prototip simplificat de la vaina, van emprar els materials BCN3D i BCN3D Epsilon W50 i BCN3D per emmotllar i utilitzar peces finals.

L’objectiu de la competició Hyperloop València

La base de la competència Hyperloop és basar-se en el pla d’un tren súper ràpid que canviarà el futur de la nostra manera de viatjar. Essencialment, els passatgers estaran inclosos en una vaina protectora que “sura” per sobre de la pista, per a un viatge de luxe per arribar a destinacions en un temps rècord.

Participant per primera vegada, l’equip d’Hyperloop CHF necessitava elaborar un prototipus de disseny i funcionament que englobés des de la carcassa exterior fins a la mecànica interior. Es van proposar fer-ho tot amb un pressupost de 100.000 euros, una forta comparació amb el finançament multimilionari dels equips competidors.

Per donar-los les millors possibilitats possibles, van construir un “hipertrack” a les seves instal·lacions, una pista per provar el seu prototip i assegurar-se que funcionava com s’esperava. La pista era una manera fiable de generar confiança en el seu motor d’inducció lineal dissenyat per si mateix, dissenyat específicament per evitar qualsevol fregament.

Utilitzar la impressió 3D per accelerar els processos

Els estudiants buscaven una impressora 3D local i professional. El distribuïdor i distribuïdor BCN3D Sicnova els va informar que el BCN3D Epsilon W50 era un ajust perfecte per les seves grans dimensions i versatilitat. L’ecosistema entre els programes de disseny i la tecnologia d’impressió 3D era fàcil d’introduir, més ràpid i més eficient i, per tant, va augmentar el seu flux de treball. Estalviar temps i diners i tenir més llibertat en el seu disseny van donar a Hyperloop CHF la vora superior que buscaven.

El prototip de Hyperloop CHF d’un tren subsònic per a velocitats elevades es va escalar a 1,24, amb una mida de 2x1x1 metres. A causa de la velocitat a la qual necessitava viatjar, era important que els paquets de bateries estiguessin continguts amb seguretat. Juntament amb BCN3D i Sicnova, Hyperloop CHF va explorar diversos materials diferents per veure com les propietats podien avançar en el seu prototip. Van arribar a la conclusió que l’ABS funcionaria millor en aquest cas per la seva resistència a altes temperatures.

Les parts d’ús final impreses en 3D també s’inclouen directament al sistema d’estabilització. Les rodes es van imprimir en TPU per la seva capacitat de suportar altes temperatures i la seva resistència. Els suports van ser de fibra de carboni per obtenir un sistema de suport robust i fiable.

La impressió 3D es va utilitzar indirectament per al motlle de la carcassa exterior. Mitjançant proves rigoroses a la seva pista hipertrack, l’equip va descobrir que el PLA encara pot conservar les seves propietats fins a velocitats de fins a 120 km / h i també era molt fàcil d’imprimir. Cadascuna d’aquestes grans peces va trigar 16 hores a imprimir-se, de manera que les grans dimensions del BCN3D Epsilon W50 van ser útils aquí. Aquests components es van fusionar, es van polir i van pintar per després formar-se un motlle per a la carcassa de fibra de carboni. Era de la màxima importància que la closca fos el més rígida i racionalitzada possible.

.“Creiem que la impressió 3D ha arribat per quedar-se. Volem continuar explorant i innovant amb ell i veure cap a on ens porta! ” – Victor Casado, Avionics de plom de Hyperloop CHF.

Amb les peces impreses en 3D muntades i provades, durant el compte enrere per a la competició, l’equip va treballar per perfeccionar el sistema de propulsió i els models LC.

A la competició de València, l’equip confiava en el seu disseny, en part a causa de la seguretat afegida que proporcionaven les proves d’hipertrack in situ. Els estudiants van mostrar un gran optimisme i il·lusió per demostrar els resultats del seu dur treball i per veure les diferents preses de la competència dels competidors.

L’equip estava orgullós de ser un dels únics 4 equips de cada onze que va passar totes les proves, una proesa més impressionant com l’únic equip d’un centre de formació professional que va arribar a aquesta etapa. El següent pas per als finalistes és perseverar amb el seu objectiu d’assolir els 550 km / h i millorar centrant-se en el sistema de propulsió i la carcassa exterior. Una inestimable corba d’aprenentatge que ha dotat els estudiants del coneixement del disseny i la producció d’impressions 3D i els ha configurat per a un futur de fer onades a la indústria 4.0.