Anàlisi del sistema d’extrusió Sigma i Sigmax R19: associació amb els fabricants e3D™ i Bondtech™

Aquest article va dirigit a empreses i professionals que puguin estar plantejant-se la introducció de la tecnologia d’impressió 3D en les seves instal·lacions i necessiten saber com funciona un Sistema d’Extrusió, especialment en el que fa única a la nova generació d’impressores BCN3D. El següent blog és només un resum de l’article complet.

Download here the full whitepaper >

L’eix principal de l’article és el Sistema d’Extrusió incorporat a les impressores de BCN3D Sigma R19 i Sigmax R19, compost per components de màxima qualitat dels principals proveïdors de la indústria d’impressió 3D: Extrusors Bondtech™, BCN3D Hotends de e3D™ i Sensors de Final de Filament.

Com funciona?

El Sistema d’Extrusió rep el filament d’una bobina, el fa passar pel sensor de final de filament, que pausarà la impressió que estigui activa en cas que s’acabi el filament, i entra dins de l’extrusor Bondtech™. Aquest mecanisme empeny endavant i endarrere el filament per portar-lo fins al hotend e3D™, que és la part que fon el filament per tal de dipositar-lo capa per capa.

Hotends e3D™

El hotend es pot descriure com el component d’una impressora 3D FDM que escalfa, fon i extrueix el material capa per capa a través d’una boquilla. Tota l’estructura del hotend ajuda a mantenir una temperatura de sortida constant i precisa, així com a proporcionar una dissipació tèrmica optimitzada.

A continuació es mostren les parts comunes de la majoria dels hotends:

Comparació

En aquest article, el hotend e3D™ que forma part de les impressores BCN3D es compararà tèrmicament amb un hotend estàndard. La manera com es transfereix la calor a través del hotend defineix la diferència en qualitat i fiabilitat entre els hotends.

La fiabilitat d’un hotend es pot calcular a través de la diferència de temperatura entre la temperatura objectiu esperada i la temperatura real aconseguida pel hotend. Cada hotend té la seva pròpia estructura per a transferir la calor, per tant, degut a les toleràncies de fabricació, sempre apareixerà una diferència a l’hora de calcular la temperatura real. Aquesta diferència de precisió es mostra en la següent distribució.

Es pot observar que els hotends e3D™ tenen toleràncies considerablement més estretes que els hotends estàndard, amb una diferència màxima de ± 0.5 °C. Gairebé la majoria d’aquests hotends no mostren una diferència significativa respecte la temperatura real. Per contra, un hotend estàndard pot estar a ± 2 °C de la temperatura real.

Quan aquesta precisió té toleràncies estretes per a tots els hotends, es garanteix que cada impressora es comportarà exactament de la mateixa manera en termes d’experiència d’impressió. Això significa que els perfils d’impressió que els enginyers de BCN3D preparen a les seves instal·lacions funcionaran perfectament a totes les impressores BCN3D.

La dissipació de calor, és a dir la transferència de calor de les parts més calentes a les més fredes, s’ha analitzat mitjançant simulacions tèrmiques. La prova s’ha realitzat utilitzant un filament de PLA i escalfant el hotend a 220 °C (493 K).

Quan es comparen els hotends, es pot veure que el hotend e3D™ dissipa fàcilment la calor degut a un dissipador de calor d’alt rendiment i al seu nombre d’aletes laterals, que és considerablement més gran que en un hotend estàndard, sense canviar les dimensions globals de l’injector. Això significa que els hotends de e3D™ poden reduir la zona de transició i tenir més control sobre el flux que passa a través de seu. Els hotends estàndard tenen més probabilitats de tenir problemes de falta d’extrusió quan s’imprimeix, a causa de la fricció del filament durant la zona de transició.

L’experiència d’e3D™

E3D™ produeix més de 800 hotends per dia, utilitzant un mecanitzat d’alta precisió que li dóna als hotends una de les fiabilitats més altes del mercat d’impressió 3D. Durant la producció, cada hotend es testeja rigorosament de forma individual i després s’ajusta en calent a les instal·lacions d’e3D™. E3D™ utilitza el seu propi equip d’assemblatge fet a mesura, per tal de semiautomatizar el procés, i realitza un control de qualitat per a garantir que cada hotend s’exerceix sempre en les mateixes condicions.

Extrusor Bondtech™

Un extrusor és un motor i tots els mecanismes associats que empenyen i tiren del filament per a transportar-lo des de la bobina fins al hotend. L’objectiu principal d’aquesta secció és comprendre com funciona un extrusor i analitzar per què els extrusors de doble engranatge de Bondtech™ són probablement els millors que existeixen actualment en la indústria de la impressió 3D.

La principal diferència entre Bondtech™ i altres fabricants d’extrusors resideix en el fet que el sistema Bondtech™ consta de dos engranatges de transmissió d’acer endurit i mecanitzats per CNC d’alta precisió, mentre que la majoria de les marques tenen només un engranatge de transmissió. La força simètrica de dos engranatges ajuda a assegurar la tracció del filament des de tots dos costats i minimitza el risc de falta d’extrusió, deformació del filament i mossegada de filament.

Per a entendre completament com aquesta diferència pot afectar les característiques d’un extrusor, algunes parts d’aquest mecanisme es mostren a continuació:

Comparació. La influència de la Relació de Transmissió

La Relació de Transmissió es refereix a la relació entre el parell subministrat pel motor i la velocitat rotacional del motor. En el cas de BCN3D, hi ha una relació que pot ser considerada equilibrada. Això significa que l’extrusor és capaç de fer impressions relativament ràpides i també treballar amb retraccions constants i ràpides. A més, l’ús d’aquesta Relació de Transmissió juntament amb la tecnologia DualDrive de Bondtech™ augmenta la resolució del sistema, ja que l’extrusor pot subministrar més força d’embranzida, la qual cosa permetrà que la impressora treballi amb altures de capa baixes.

La força d’embranzida per als extrusors Bondtech™ és considerablement més alta que per a qualsevol altre extrusor estàndard, per a tots els materials estudiats. Aquesta força assegura que tots els filaments puguin treballar en impressions complexes i ràpides, a més d’obtenir una alta resolució d’impressió.

Experiència de Bondtech™

Bondtech™ és líder en la fabricació d’extrusors i és sinònim de qualitat i fiabilitat. Té un gran volum de producció i l’assemblatge és semiautomàtic, mentres que la majoria dels competidors fan el procés de forma manual. Cada unitat ve muntada, provada i verificada per a un rendiment òptim.

Sensor de Fi de Filament

A BCN3D Technologies, gràcies al desenvolupament continu, es va incrementar encara més la fiabilitat de les impressores BCN3D oferint una solució als problemes de fi de filament, a través del Sensor de Fi de Filament (FRS).

Consta d’un micro interruptor mecànic per a detectar la presència de filaments, la qual cosa permet prevenir un dels problemes d’impressió més comuns i frustrants. En cas de quedar-se sense filament durant una impressió, la impressora es pausará automàticament i advertirà a l’usuari que carregui un nou filament per a reprendre la impressió, la qual cosa li permetrà estalviar temps i diners.

Parts del FRS

Les parts més importants del FRS es mostren a continuació:

Carcassa imprimible en 3D

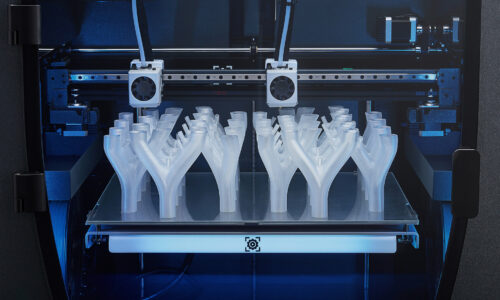

Una carcassa imprimible en 3D era imprescindible, atès que diverses peces de les impressores BCN3D estan fabricades per altres impressores BCN3D. Això demostra que la tecnologia FFF és una tecnologia de fabricació ideal per a volums de producció relativament baixos. A part d’estalviar temps en la creació de prototips, els costos de producció també es veuen reduïts. Gràcies a la impressió en 3D, el nombre d’iteracions de disseny va poder ser més gran i es va acabar obtenint un disseny refinat. Usant els modes Mirror i Duplication de les impressores BCN3D R19, els temps d’entrega es van reduir considerablement i així es va poder satisfer la demanda d’impressores.

El desenvolupament d’aquest nou mecanisme ha permès a BCN3D resoldre un dels problemes més comuns que els usuaris es trobaven durant les seves impressions. El FRS va en la mateixa direcció que els nous hotends i extrusors presentats anteriorment: establir un nou estàndard de fiabilitat. També és un exemple de com BCN3D aprofita la seva pròpia tecnologia per a desenvolupar els seus productes durant les fases de disseny i producció, i demostra que la impressió FFF 3D es pot utilitzar per a crear peces d’ús final.

Conclusió

BCN3D s’ha associat amb els principals fabricants mundials, com e3D™ i Bondtech™, per a equipar les impressores BCN3D amb els components de màxima qualitat disponibles en l’actualitat en la indústria de la impressió 3D. Aquestes col·laboracions han permès a BCN3D treballar estretament amb empreses conegudes mundialment per a equipar a les impressores BCN3D amb característiques d’absoluta qualitat en quant a hotends i sistemes d’extrusió. El resultat es pot trobar en les noves Sigma R19 i Sigmax R19, que compten amb un nou sistema d’extrusió compost per extrusors amb tecnologia Bondtech™ i hotends optimitzats per e3D™, a més d’un nou sensor de fi de filament per a detectar la presència de material.