Un recorrido completo por el flujo de trabajo de la impresión 3D

El flujo de trabajo de impresión 3D comprende todas las etapas desde la idea hasta la fabricación de una pieza, utilizando tecnologías de fabricación aditiva. Este documento te ayudará a comprender cuáles son los pasos necesarios que se deben tomar en cada etapa de este proceso para poder planificarlo mejor, optimizando el tiempo y los recursos disponibles.

Descarga White Paper “A full walkthrough of the 3D printing workflow “

Las principales etapas a considerar dentro del flujo de trabajo para la impresión 3D FFF, en las que profundizaremos en este documento, son:

- Modelado u obtención de un modelo prefabricado

- Creación del archivo STL

- Laminado del archivo

- Impresión

- Postprocesamiento

Modelado para la impresión 3D

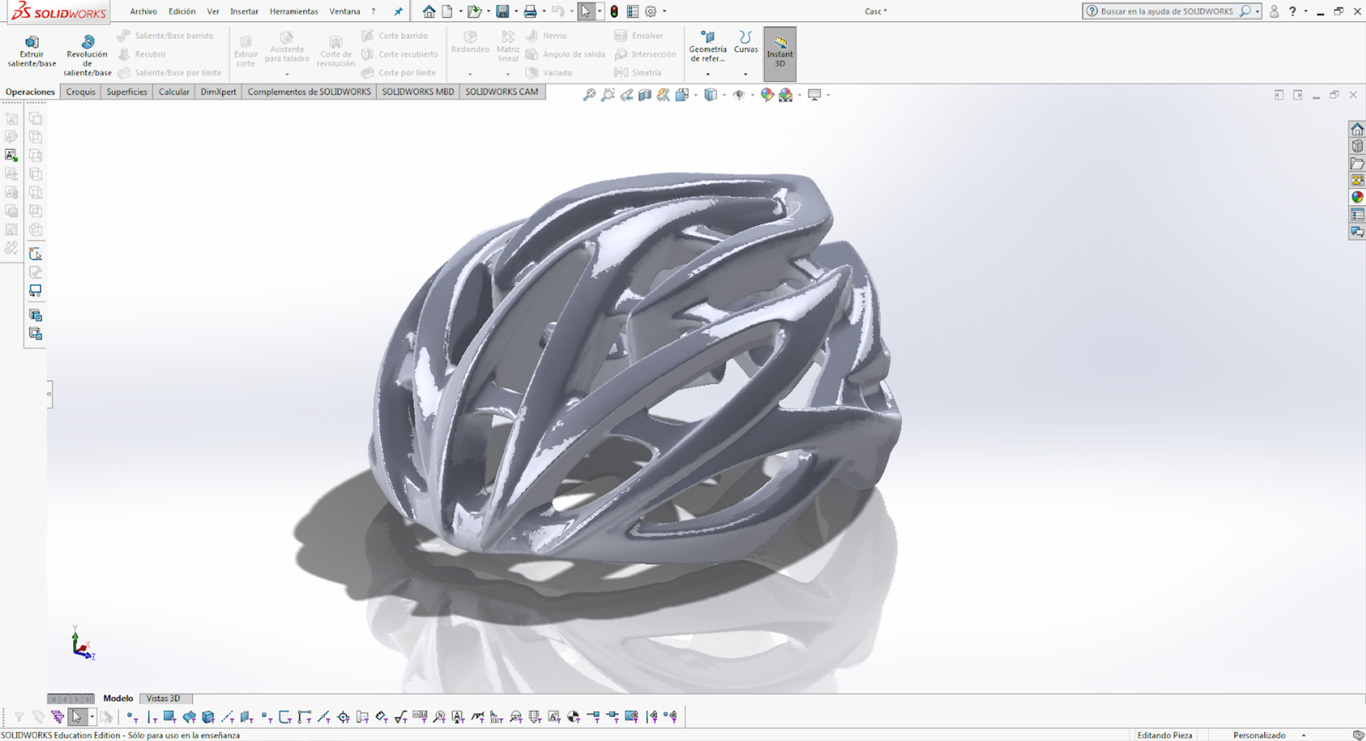

El primer paso en cualquier proceso de fabricación aditiva es obtener o producir el modelo 3D que se va a imprimir.

El modelado es el proceso de representar un objeto 3D matemáticamente, y puede hacerse manualmente, utilizando un software CAD o escaneando objetos en 3D para representarlos digitalmente.

Otra opción sería utilizar un modelo 3D prefabricado, que se puede obtener de una variedad de fuentes, ya que varios recursos en línea permiten a los diseñadores individuales vender o compartir de forma gratuita el contenido 3D que han creado.

Algunos de los sitios más conocidos son: Thingiverse, CGTrader, Sketchfab, GrabCAD, Clara.io, Myminifactory, Cultsd3D.

Creación del archivo STL para la impresión 3D

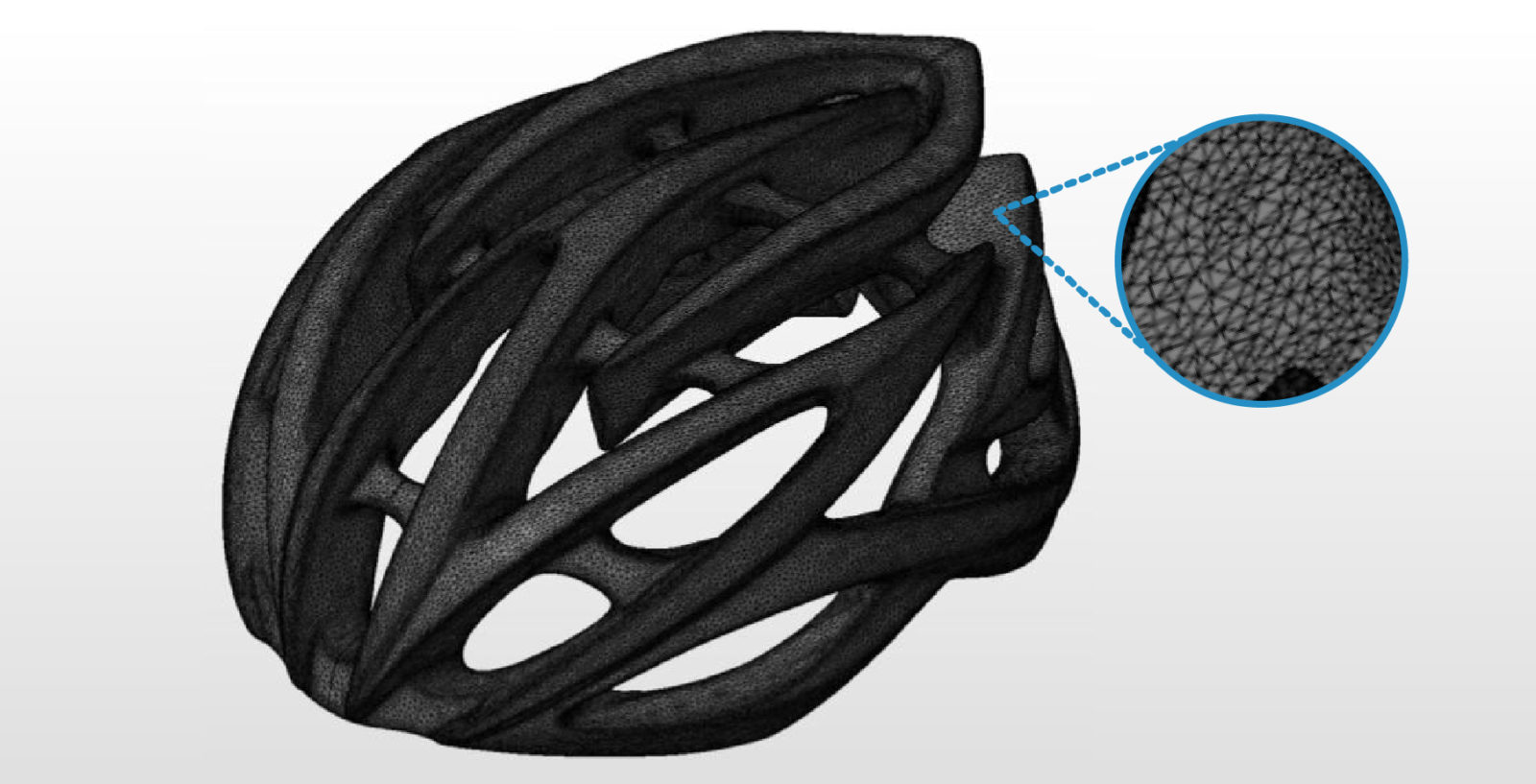

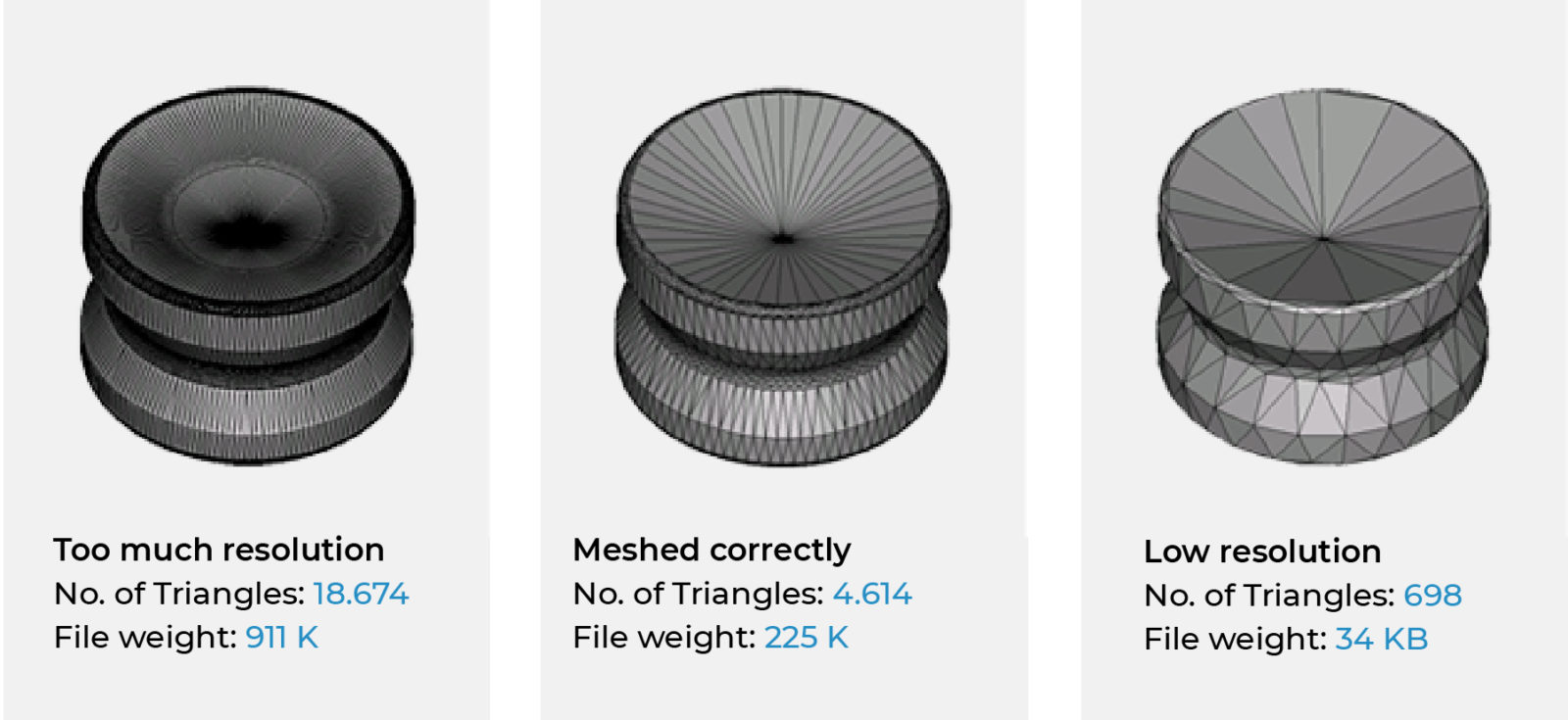

Una vez que el modelo CAD está listo, una etapa vital de este proceso es convertirlo en un archivo STL (estereolitografía). El sistema de los STL usa triángulos (polígonos) para describir las superficies de un objeto, sin ninguna representación de color, textura u otros atributos comunes del modelo CAD.

Sin embargo, deben tenerse en cuenta algunas consideraciones al exportar el modelo a un archivo STL. A medida que el proceso crea una malla de triángulos, la resolución se puede controlar cambiando la densidad de esta malla:

- Si la densidad es demasiado baja, el modelo mostrará triángulos en su superficie cuando se imprima.

- Si la densidad es demasiado alta, aumentará el tamaño del archivo y la impresora no podrá imprimir los detalles más finos de la pieza.

La resolución del archivo STL se puede ajustar en el software CAD.

* Reparación de un archivo STL:

A veces, el STL puede presentar problemas relacionados con la malla. Algunos de los más comunes son:

- Agujeros o huecos en la malla

- Triángulos que interseccionan y se superponen

- Bordes erróneos

Para resolver estos problemas, se puede utilizar software adicional como Magics by Materialise (de pago), Netfabb by Autodesk (gratuito), 3D Builder (preinstalado en Windows), Meshmixer (gratuito) or Meshlab (gratuito).

Laminado para la impresión 3D

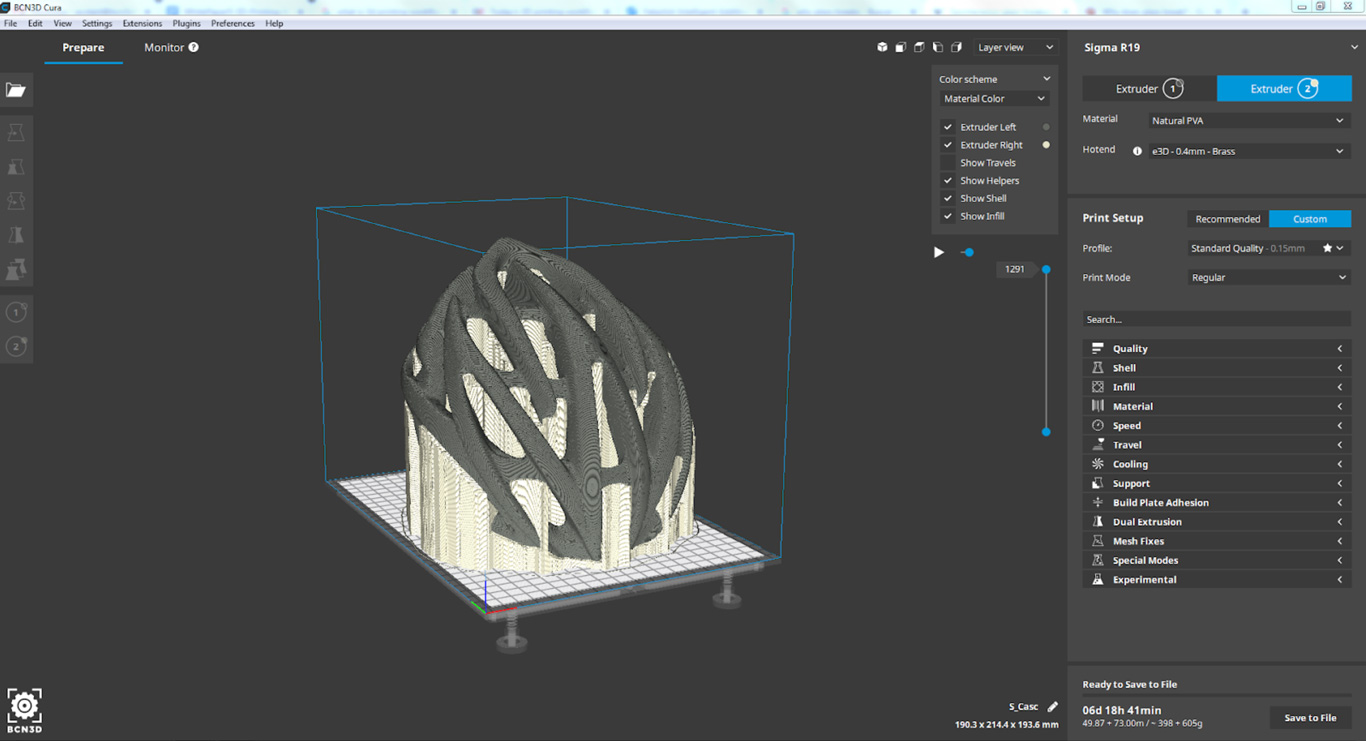

Una vez que el archivo STL se ha generado correctamente, debe cargarse en un software de laminado como BCN3D Cura.

Este software se utiliza en los procesos de fabricación aditiva para convertir un modelo 3D en instrucciones específicas para la impresora, convirtiendo el archivo STL en un G-code con comandos para imprimir:

El software de laminado divide el objeto en capas horizontales, y para cada capa describe los movimientos necesarios para extruir el plástico. Además de las coordenadas de extrusión, el software incluye información sobre la temperatura, la velocidad, el flujo de material, los soportes … Si estas instrucciones son precisas y tienen los parámetros correctos, las impresiones alcanzarán la máxima calidad posible.

Todos los softwares de laminado disponibles actualmente en el mercado de la impresión 3D pueden lograr superficies lisas y similares para estructuras normales, pero la calidad de los voladizos y puentes se ve directamente afectada por el software de corte utilizado.

Los principales parámetros a modificar son:

- Tamaño de la boquilla

- Filamento

- Perfil de impresión

También es importante colocar correctamente la pieza en la superficie de impresión y optimizar la orientación para aprovechar la anisotropía o minimizar las estructuras de soporte.

Impresión 3D

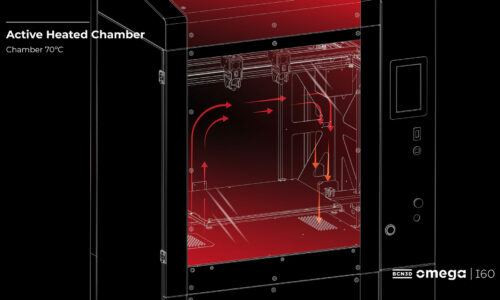

El proceso de la tecnología FFF consiste en construir objetos depositando material fundido capa por capa, utilizando polímeros termoplásticos como materia prima.

La impresora toma un filamento de material termoplástico y lo empuja al cabezal de impresión mediante engranajes. El cabezal de impresión derretirá el filamento a una temperatura adecuada y lo empujará a través de una boquilla a lo largo del plano XY para crear una capa. Una vez que la capa se ha enfriado, la plataforma baja la altura de una capa y deposita el material para construir la segunda capa. El proceso continúa hasta que se completa el modelo.

En esta etapa, el mantenimiento correcto de la impresora y una calibración precisa son vitales para producir piezas de alta resolución.

Postprocesamiento

En el caso de la mayoría de las tecnologías de fabricación aditiva, se requiere un postprocesado de las piezas impresas antes de su uso. Sin embargo, al utilizar impresión 3D FFF esta etapa no siempre es necesaria, y su objetivo principal será ocultar las líneas de capa visibles, eliminar soportes o mitigar el comportamiento anisotrópico.

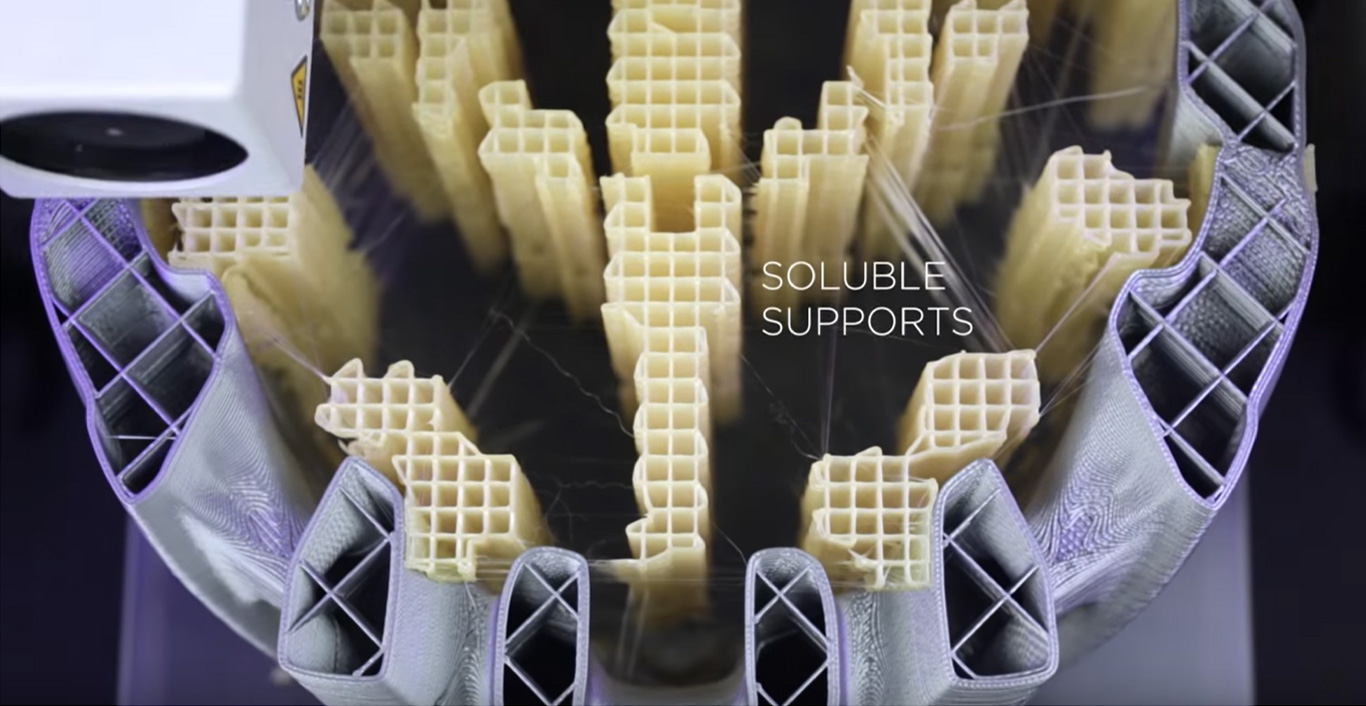

Eliminar los soportes en aquellas piezas que tienen geometrías complejas es el postprocesamiento más habitual. Hay dos tipos de soportes:

- Soportes estándar, que están hechos con materiales que no son solubles y deben ser eliminados mecánicamente. Se imprimen más rápido que los soportes solubles, pero no generan un acabado superficial liso.

- Los soportes solubles son aquellos que se eliminan al introducir el modelo en un baño de disolvente. Los materiales de soporte solubles más comunes son:

- PVA

- HIPS

- BVOH

Después de retirar el soporte y dependiendo del material utilizado para la impresión, hay una gran variedad de técnicas de postprocesamiento que se pueden aplicar a la pieza, entre otras:

- Lijado

- Soldadura

- Relleno de huecos

- Pulido

- Pintura

- Suavizado por vapor

- Metalizado

Puedes encontrar una descripción más detallada de estas técnicas en nuestro whitepaper.

Test final

Después de completar todos los pasos anteriores, será necesario probar la pieza. Dependiendo de factores como la aplicación final de la pieza impresa en 3D, la funcionalidad y el rendimiento mecánico y / o químico esperados, estas características deberán validarse mediante pruebas específicas.

La implementación de este flujo de trabajo te ayudará a introducir la impresión 3D FFF en los procesos diarios de tu empresa de la manera más simple, ya que contiene todos los pasos necesarios para imprimir un modelo en 3D, logrando los mejores resultados posibles en el proceso.

Descarga White Paper “A full walkthrough of the 3D printing workflow “