Tout sur la technologie IDEX : doubler la productivité avec la moitié de l’investissement

IDEX, le système indépendant de double extrusion, est la technologie qui permet à une imprimante 3D d’utiliser ses deux têtes d’impression simultanément et indépendamment, ce qui rapporte de multiples avantages tout au long du processus d’impression. Ce document d’utilisateur vous aidera à comprendre le fonctionnement de la technologie d’impression 3D IDEX et ses principales différences et avantages par rapport aux systèmes d’extrusion simple et double.

Download White Paper “IDEX Technology: Doubling Productivity While Halving Costs”

Les débuts de l’impression 3D

Vers 2007, un processus de démocratisation a eu lieu dans l’industrie de l’impression 3D avec l’apparition des imprimantes 3D de bureau, qui étaient beaucoup moins chères et plus faciles à utiliser pour le grand public que les modèles industriels disponibles jusqu’alors.

La commercialisation des imprimantes 3D a donc commencé à se répandre, devenant beaucoup plus accessible aux personnes et aux entreprises qui n’avaient pas eu l’occasion de travailler avec cette technologie jusqu’alors en raison de ses prix élevés et de ses processus compliqués. Cependant, la plupart de ces machines n’avaient qu’une seule tête d’extrusion, ce qui posait souvent des problèmes lors de l’impression de modèles avec porte-à-faux, et compliquait les possibilités d’impression avec plus d’un matériau.

Vers 2014, plusieurs entreprises ont commencé à travailler sur un remède à ces problèmes, ce qui a donné naissance aux systèmes de double extrusion, qui ont apporté une première solution. Ce fut une grande étape dans ce processus de démocratisation de l’impression 3D car, grâce à un système de double extrusion, les imprimantes 3D de bureau pouvaient désormais imprimer avec des supports hydrosolubles, ce qui permettait d’obtenir des géométries beaucoup plus complexes.

Cependant, BCN3D a voulu aller plus loin, en développant la technologie IDEX dans l’idée de fournir aux utilisateurs non seulement un système de double extrusion, mais aussi la possibilité d’utiliser les deux extrudeuses de la machine indépendamment.

Comment l’IDEX a-t-il vu le jour?

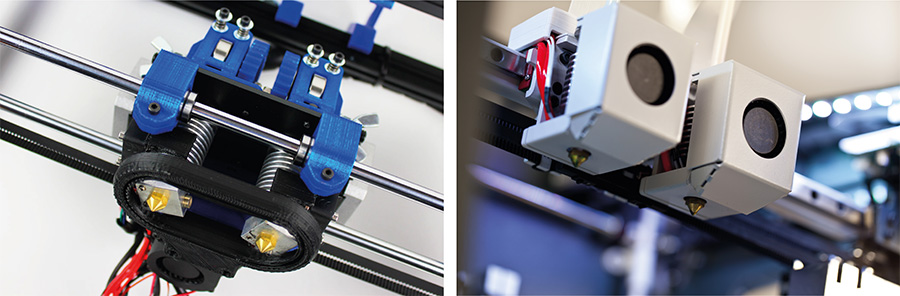

En 2013, la BCN3D+, une imprimante 3D modulaire à extrusion unique, a été introduite. En 2014, l’équipe de BCN3D a développé pour elle un système de double extrusion, qui lui a ouvert la possibilité d’imprimer avec deux matériaux différents ou deux couleurs différentes. Ce système avait deux têtes d’extrusion dépendantes l’une de l’autre, ce qui présentait certains inconvénients. Il est donc rapidement apparu que si la double extrusion était un premier pas dans la bonne direction, ce système pouvait encore être amélioré.

Les difficultés rencontrées lors de l’impression avec ce premier système de double extrusion ont fait naître l’idée de développer une forme de double extrusion séparée, une technologie qui pourrait potentiellement apporter une solution à tous les problèmes rencontrés jusqu’à présent. Les premières versions ont déjà réussi à faciliter considérablement le processus de calibrage de l’extrudeuse, en empêchant le toron de s’égoutter de l’extrudeuse inactive sur la pièce à imprimer et en offrant plus de souplesse pour l’impression de différents matériaux.

Ayant obtenu de tels résultats positifs, l’équipe BCN3D a décidé de se concentrer sur le développement et le perfectionnement de cette technologie, dans le but de fournir une solution complète de double extrusion indépendante, qui a finalement été introduite sur le marché en 2015 dans le cadre de la BCN3D Sigma.

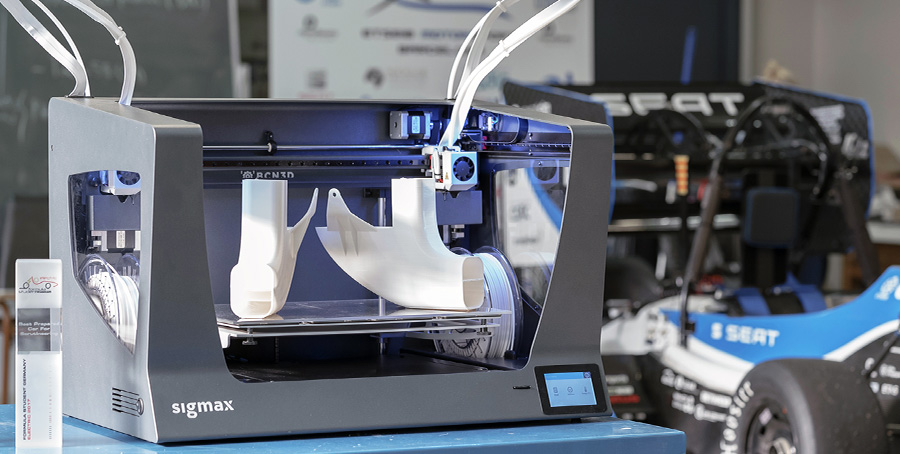

En 2018, lors du lancement de la BCN3D Sigmax, elle a également introduit les modes d’impression 3D en double et en miroir, qui sont des caractéristiques uniques de ses imprimantes 3D et la clé de la haute productivité offerte par les imprimantes BCN3D.

Download White Paper “IDEX Technology: Doubling Productivity While Halving Costs”

Comment fonctionne la technologie IDEX?

En général, les imprimantes 3D à double extrusion conventionnelles possèdent un certain nombre d’arbres mécaniques :

- X, Y et Z positionnent la tête de l’outil et la pièce à imprimer dans l’espace

- E est responsable de l’avancement du filament dans le système d’extrusion.

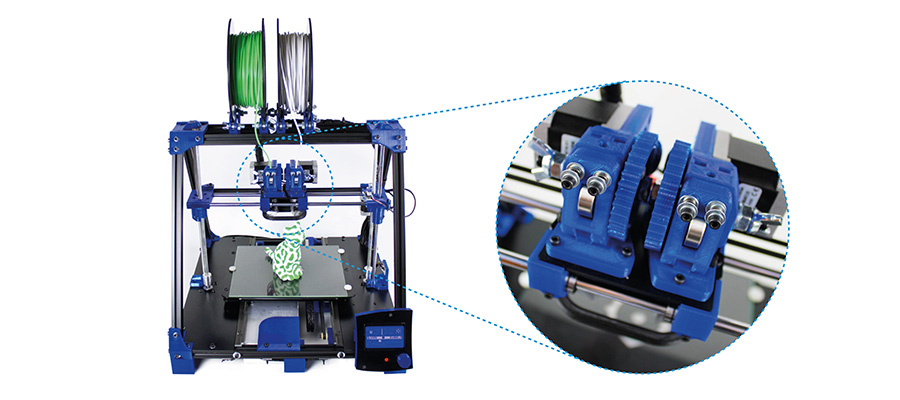

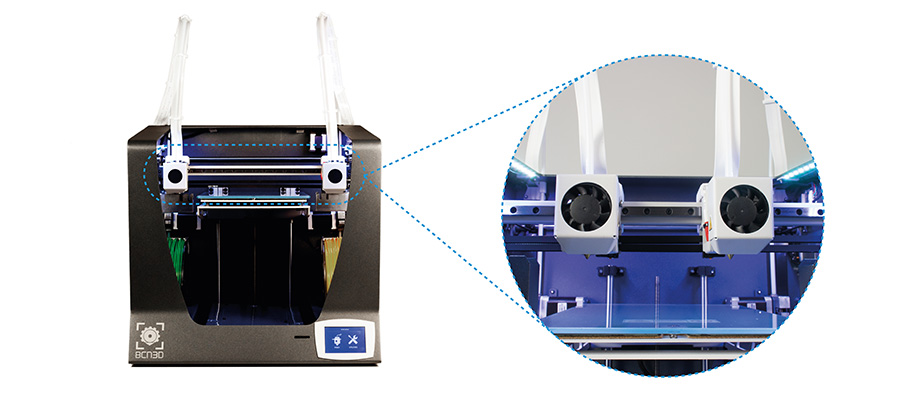

La technologie IDEX permet de doubler ces arbres. Par conséquent, une imprimante 3D équipée de cette technologie possède également les axes X0, X1, Z, E0 et E1. Cela signifie que les têtes d’extrusion partagent toujours les axes Y et Z, tandis que chaque tête a ses propres axes X et E, ce qui permet d’imprimer avec les deux indépendamment.

Le fait de disposer de deux extrudeuses indépendantes permet à l’utilisateur d’imprimer non seulement sur des supports solubles pour obtenir des géométries très complexes, mais aussi sur divers matériaux, ainsi que d’imprimer en deux couleurs différentes ou même de combiner différentes tailles de buses pour obtenir des pièces plus résistantes ou pour accélérer le processus d’impression.

Les deux têtes sont commandées indépendamment, de sorte que lorsque l’une d’entre elles n’est pas utilisée, elle peut être maintenue à l’écart de la zone d’impression, ce qui empêche le support de goutter sur l’objet et de gâcher le résultat final.

Les avantages de la technologie IDEX

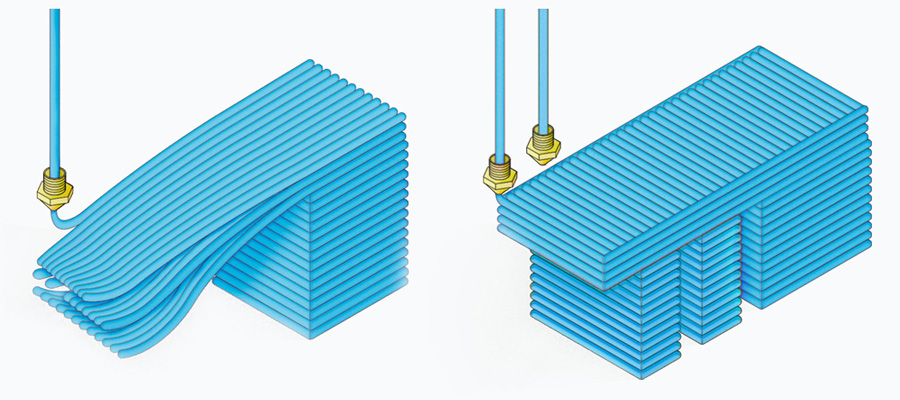

En tant que système de double extrusion, IDEX permet aux utilisateurs d’imprimer des pièces plus complexes en utilisant des supports hydrosolubles, et de combiner des matériaux pour obtenir différentes propriétés mécaniques et couleurs en une seule impression.

Toutefois, les avantages de l’IDEX ne résident pas seulement dans la combinaison de différents matériaux, mais se manifestent également sous la forme d’une réduction impressionnante des coûts. La technologie IDEX réduit de moitié le coût des machines, car avec le même nombre d’imprimantes 3D, le client peut obtenir deux fois plus de pièces imprimées qu’avec d’autres machines à double extrusion, grâce aux modes de duplication et de miroir caractéristiques des imprimantes BCN3D.

Il ne fait aucun doute que la technologie IDEX est la solution la plus rentable et la plus rapide pour la production. N’oubliez pas de télécharger notre white paper, où vous trouverez de plus amples informations sur cette technologie, ainsi que sur ses utilisations et ses avantages. Vous y trouverez également plusieurs exemples pratiques de la manière dont nos clients utilisent quotidiennement leurs systèmes d’extrusion autonomes et des avantages qu’ils tirent de leur utilisation.

Download White Paper “IDEX Technology: Doubling Productivity While Halving Costs”

Quelques histoires de réussite de la technologie IDEX

Technologie IDEX : accroître la productivité de nos clients au quotidien

De nombreuses entreprises ont bénéficié de l’IDEX au cours des dernières années dans leurs processus de production, et ont beaucoup à dire sur les avantages apportés par cette technologie unique:

- Tensabelt, une entreprise spécialisée dans la production de systèmes de gestion de la colle tels que les barrières et les cônes, bénéficie quotidiennement de l’IDEX, qui utilise la fabrication additive pour le prototypage et la production d’outils.

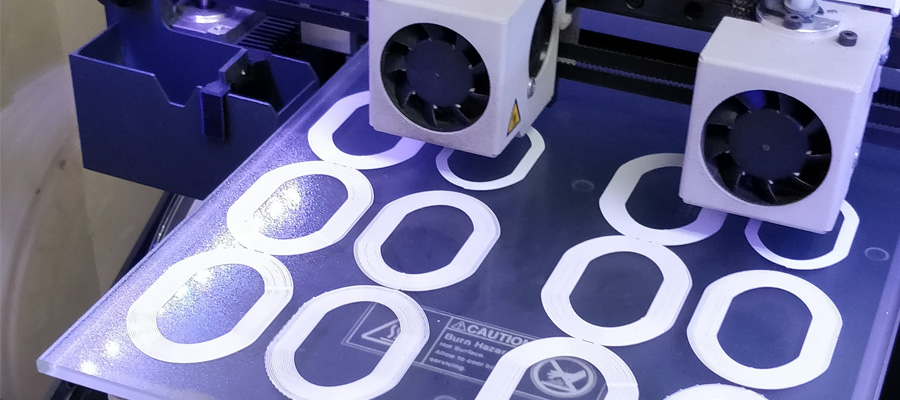

Comme son catalogue de produits est principalement composé de petites pièces qui s’impriment en 3D, elle profite du mode de duplication et produit ces pièces en série de 12 ou 24 unités. “En fabriquant des prototypes avec l’imprimante ou en recevant des commandes, la technologie IDEX réduit de moitié notre temps de production“, confirme Josep María Salvador, chef du département technologique de Tensabelt.

- ETSEIB Motorsport bénéficie également de la technologie IDEX de BCN3D. L’équipe conçoit et fabrique des véhicules de course pour la compétition Formula Student, et imprime en 3D de nombreuses pièces d’utilisation finale.

Comme leurs voitures de course contiennent de nombreuses pièces symétriques, ils les fabriquent en utilisant le mode d’impression 3D Mirror, qui leur permet de raccourcir considérablement leur processus de production. Certaines des pièces qu’ils impriment de cette manière sont des pièces de la suspension du véhicule et des chemises de cylindre.

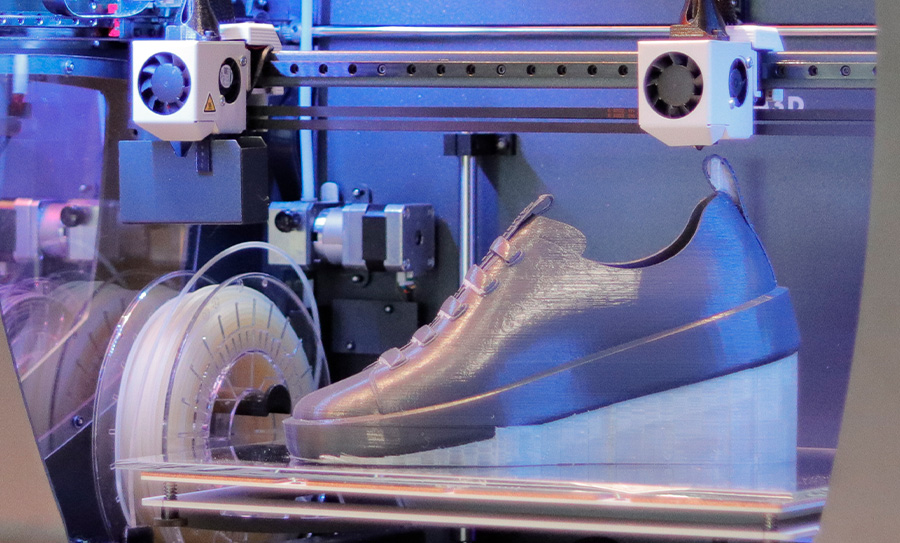

- La célèbre marque de chaussures Camper utilise également la technologie IDEX au quotidien. Pour eux, la fabrication de prototypes tridimensionnels par impression 3D a considérablement accéléré le processus de lancement de leurs nouvelles collections, tout en leur offrant une plus grande liberté pour essayer des designs plus risqués et plus complexes. “Grâce au système indépendant de double extrusion de nos imprimantes BCN3D, nous pouvons utiliser un matériau hydrosoluble, ce qui permet d’obtenir des formes géométriques plus complexes et de réduire le temps de conception de l’ensemble de la collection“, explique Jordi Guirado, ingénieur produit chez Camper.

Download White Paper “IDEX Technology: Doubling Productivity While Halving Costs”

Utilisation d’IDEX pour la production interne : une réussite dans nos propres installations

En tant que membre de l’industrie de l’impression 3D, nous sommes les premiers à mettre en œuvre toutes nos solutions en interne afin d’optimiser au maximum nos propres processus de production. Nous bénéficions de l’utilisation d’IDEX à la ferme d’impression située au siège de BCN3D, où nous fabriquons jusqu’à 47 pièces finales pour nos machines Sigma et Sigmax.

L’une des pièces produites à la ferme d’impression BCN3D est le Bowden vertical, qui aide à maintenir le tube en téflon en place. Grâce au mode de duplication, BCN3D peut produire 1 500 Bowdens verticaux en un mois, au lieu des 750 unités qui pouvaient être imprimées avec les imprimantes à double extrusion classiques.

La technologie IDEX a également révolutionné le flux de production de BCN3D lors de la récente crise du Covid-19. Nous avons collaboré avec des professionnels de la santé et des organisations gouvernementales pour concevoir, prototyper et produire des équipements de protection pour le personnel de santé dans plus de 50 hôpitaux et centres de soins dans toute l’Espagne.

L’une des pièces produites à la ferme d’impression BCN3D dans le cadre de ce projet était des visières faciales. Grâce au mode de duplication, à BCN3D, nous avons pu produire 500 de ces pièces par machine en un mois, au lieu des 250 unités par machine qui auraient été imprimées avec les imprimantes 3D à double extrusion classiques. Le temps d’impression pour chaque pièce aurait été de 1 heure 40 minutes, mais nous avons pu réduire ce temps à seulement 50 minutes grâce à la technologie IDEX.

Chez BCN3D, nous avons été les pionniers de la technologie IDEX, qui a révolutionné l’industrie de l’impression 3D en offrant à nos clients du monde entier un moyen simple et efficace d’accroître leur productivité tout en réduisant leurs coûts au minimum. IDEX pourrait-il faire de même pour votre entreprise? Contactez-nous!

Download White Paper “IDEX Technology: Doubling Productivity While Halving Costs”