Nissan se sitúa en la vanguardia tecnológica con la implementación de utillajes impresos en 3D en sus líneas de montaje

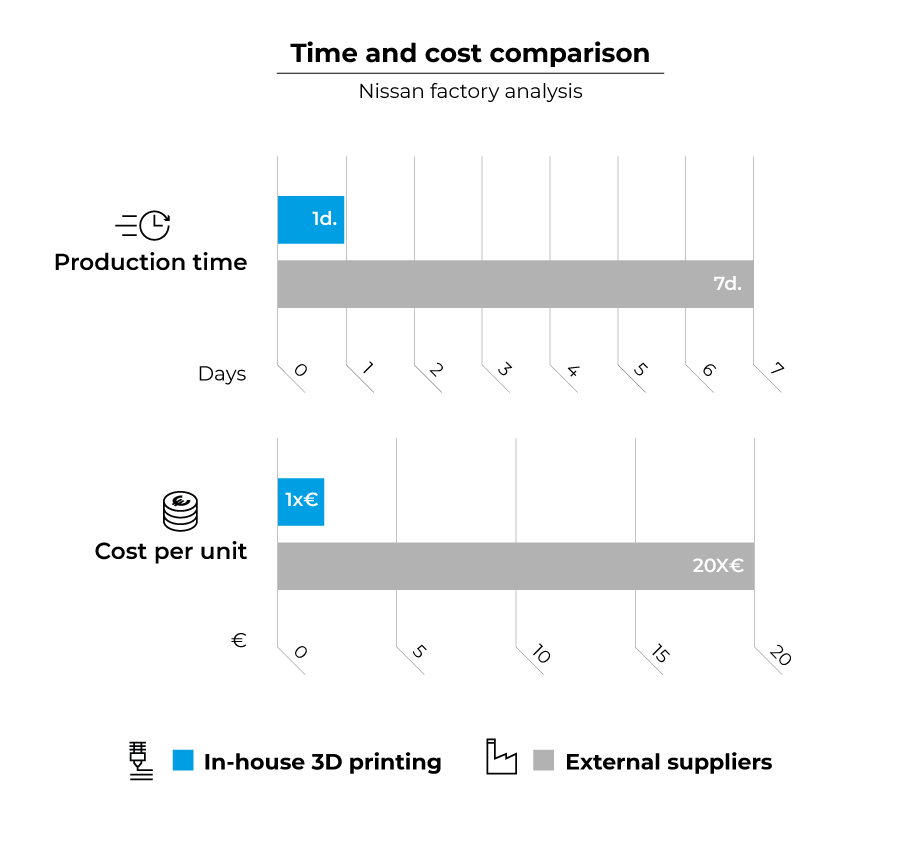

El gigante automovilístico Nissan confía en las impresoras BCN3D de su fábrica de Barcelona para desarrollar hasta 700 herramientas y utillajes para sus líneas de montaje de automóviles. En una visita a sus instalaciones, el Ingeniero Kaizen de Fabricación de Tapicerías y Chasis, Enric Ridao, y el Director de Instalaciones de Mantenimiento e Ingeniería, Carlos Rellán, nos hablaron de los inmensos ahorros de tiempo y costes obtenidos: procesos semanales reducidos a un día, y costes hasta 20 veces menores.

Todo el mundo ha oído hablar de Nissan. No se puede negar que, a lo largo de los años, la compañía se ha hecho un nombre como gigante de la industria del automóvil: junto con sus socios de la alianza Renault y Mitsubishi, ¡venden 1 de cada 10 coches en todo el mundo!

Desde su creación en 1933, esta compañía siempre ha hecho hincapié en la innovación, y esta constante incorporación de nuevas tecnologías les ha llevado a la impresión 3D. El equipo de la fábrica de Barcelona ha optado por utilizar una pequeña granja de impresoras BCN3D para crear una amplia variedad de herramientas y utillajes. Durante nuestra visita a su fábrica, hablamos con el equipo, que ha experimentado de primera mano enormes reducciones de tiempo y costes al utilizar la tecnología FFF 3D en lugar de recurrir a proveedores externos.

Descubre la biblioteca completa de herramientas impresas en 3D de Nissan

La evolución de la fábrica de Nissan en Barcelona mantiene a los trabajadores en constante actualización. El equipo se enfrenta a menudo al reto de fabricar nuevas piezas y, posteriormente, de idear técnicas innovadoras y versátiles para dar cuenta de ello.

“Cada año imprimimos aproximadamente 100 utillajes y herramientas con un uso específico en nuestros procesos“. – Carlos Rellán Martínez, Director de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Hay mucho que aprender de esta estrategia del equipo de Nissan, por lo que, para mostrar el revolucionario impacto que las herramientas y utillajes impresos en 3D han tenido en la línea de montaje de Nissan, hemos recopilado una lista detallada de 22 piezas específicas.

Abarcando todas las áreas del vehículo y todos los puntos de la líneas de montaje, descarga la biblioteca completa de utillajes impresos 3D de Nissan para conocer las especificaciones de cada pieza, incluyendo el material utilizado, el coste, el tiempo de impresión y la aplicación. Echa un vistazo a este documento para ver los beneficios que las herramientas personalizadas podrían aportar a tus propios procesos de fabricación.

Antes de la impresión 3D

Antes de que la impresión 3D cambiara el juego, Nissan subcontrataba a proveedores externos para la fabricación de prototipos y herramientas específicas a través de métodos de manufactura tradicionales.

Esto significaba que dos aspectos vitales del funcionamiento de una línea de producción se veían seriamente afectados: tiempo y dinero. Además, al externalizar estos servicios en Nissan experimentaron varios problemas de falta de fiabilidad, y grandes limitaciones en términos de flexibilidad.

En términos generales, todo el proceso, desde el diseño y el perfeccionamiento de cada pieza hasta su impresión, se alargaba al menos toda una semana con un proveedor externo. Con el uso de la impresión 3D a nivel interno, el equipo descubrió que podía completarse en un solo día.

En cuanto a los costes, el precio de utilizar otros métodos, como el mecanizado, resultó ser unas 20 veces superior al de la impresión 3D.

“Hemos aumentado el valor añadido, generando costes bajos, y sin plazos de entrega elevados. Amortizamos la inversión muy rápidamente“. – Enric Ridao, Ingeniero Kaizen de Fabricación de Tapicerías y Chasis de Nissan Motor Ibérica Zona Franca, Barcelona.

“Cuando empezamos en 2014, para la primera herramienta sencilla que queríamos imprimir nos presupuestaron costes de unos 400€ por el mecanizado. En su lugar, lo hicimos aquí en nuestra fábrica y tras fabricar 3 herramientas ya habíamos amortizado la máquina.” – Enric Ridao, Ingeniero Kaizen de Fabricación de Tapicerías y Chasis de Nissan Motor Ibérica Zona Franca, Barcelona.

Manos a la obra: descubriendo la impresión 3D

Nissan siempre se ha centrado en la innovación, y tiene un programa de impresión 3D llamado Observers 4.0 en todas sus tiendas en Barcelona. Fue en 2014 cuando el equipo decidió profundizar en la tecnología de la impresión 3D, participando en un taller de RepRapBCN, la iniciativa germen de la actual BCN3D.

“Con el objetivo no sólo de introducir esta tecnología en Nissan Motor Ibérica sino de capacitar a nuestro personal para integrarla en sus procesos“. – Carlos Rellán Martínez, Director de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Después de que el equipo demostrara la valía de las máquinas BCN3D, Nissan adquirió una impresora Sigmax y más tarde continuó con una pequeña granja. El proceso de diseño de la impresión 3D resultó ser más sencillo, el Sistema de Extrusión Dual Independiente (IDEX) ha permitido al equipo trabajar el doble de rápido, duplicando su productividad, y las impresoras han probado su fiabilidad repetidamente en trabajos de impresión largos.

“El rendimiento alcanzado en términos de fiabilidad ha sido excelente“. – Carlos Rellán Martínez, Director de Instalaciones de Mantenimiento e Ingeniería de Nissan Motor Ibérica Zona Franca, Barcelona.

Un surtido de piezas impresas

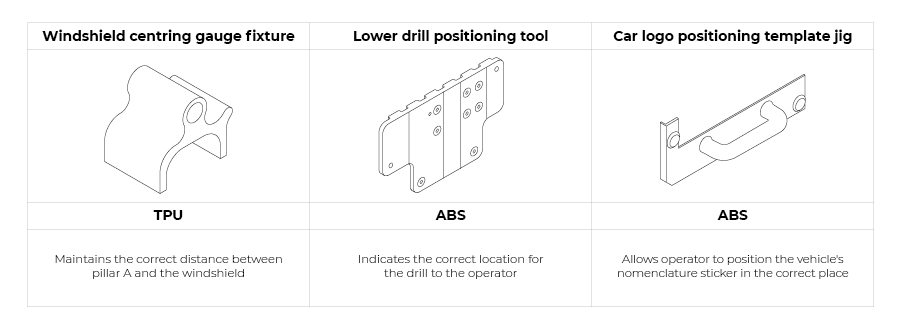

Para ver un fragmento de lo que incluye nuestro ya mencionado manual descargable de utillajes impresos en 3D, centrémonos en 3 partes en particular:

Este accesorio es una galga centradora de parabrisas, Esta pieza sirve de galga para asegurar la franquicia (o cota) entre el pilar A y el parabrisas. Sólo es necesario asegurarla en uno de los dos lados, ya que al asegurar uno de los dos, automáticamente asegura la franquicia del otro. Esta pieza tiene un tamaño de 100x120x80mm, y su trabajo de impresión, empleando TPU por su resistencia, costó 8€ y tardó un total de 14 horas en imprimirse.

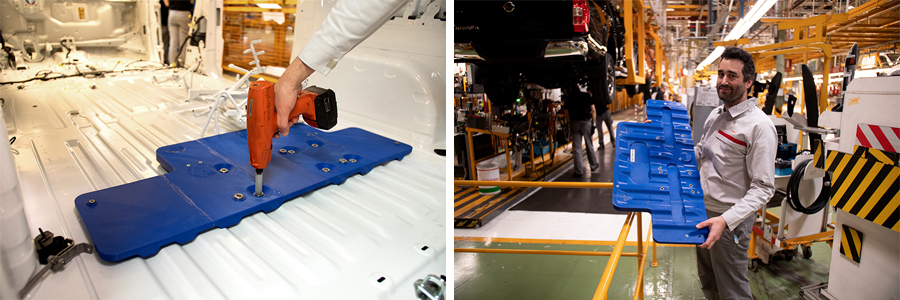

Compuesta por 5 piezas conectadas y con un tamaño de 1000x400x15mm, esta pieza se convierte en la mayor pieza impresa en 3D que se puede encontrar en Nissan hoy en día. Las piezas que componen este utillaje tardaron una media de 15 horas en imprimirse utilizando el material técnico ABS, y con un coste de 21,50 euros cada una. Esta pieza funciona como indicador de la ubicación del taladro para mantener la consistencia en cada vehículo que se ensambla, y para proporcionar facilidad de uso al operario. La herramienta también incorpora unos casquillos, lo que significa que la pieza en sí dura más tiempo y se evitan daños en el plástico.

La pieza final que se muestra a continuación es una plantilla que sirve para dos propósitos: colocar y curar el nombre del modelo del coche en el maletero para que el operario pueda colocar la pegatina de la nomenclatura del vehículo correctamente cada vez. La geometría de la impresión facilita al operario la colocación del nombre del coche, y dos calibradores que encajan entre los paneles traseros y la puerta del maletero aseguran que la placa de identificación se coloque siempre en el mismo lugar. Esto se consigue mediante el uso de un imán de neodimio en el interior de la pieza de 300x80x3mm que la mantiene en su sitio contra la chapa del coche. Gracias a una tira de LEDs UV en la parte inferior, se cura el adhesivo especial, soldando las letras a la carrocería del coche. La pieza está fabricada en ABS, y tarda 12 horas en imprimirse con un coste de solamente 3,45 euros.

Aunque actualmente Nissan utiliza principalmente materiales plásticos, recientemente ha empezado a probar también con metales, en un esfuerzo por seguir innovando constantemente.

El equipo de Nissan Barcelona se diferencia de otros fabricantes de automóviles por su dinamismo y capacidad de ensamblar muchos modelos de coches diferentes en una sola instalación. Decidieron tomarse su tiempo para conocer a fondo el proceso de impresión en 3D y, gracias a ello, han sido capaces de utilizar esta innovadora tecnología en su beneficio. Tras casi una década, son ya expertos en adaptar las herramientas a sus necesidades específicas, no sólo para ahorrar tiempo y reducir costes, sino para mejorar la ergonomía de los puestos de trabajo y la salud de sus trabajadores, demostrando tanto su capacidad de innovación como la madurez del proceso de impresión 3D.

Nos honra que el equipo de Nissan confíe en nosotros y les exija un nivel de calidad tan alto a nuestras soluciones de impresión 3D. Ahorrar tiempo y dinero utilizando fabricación aditiva es algo que, como el equipo de Nissan Barcelona ha probado repetidamente, cualquier fabricante puede conseguir si se lo propone.