Saint-Gobain imprime utillajes en 3D para aumentar la eficiencia de su línea de producción para automoción en su fábrica de Barcelona

- En la planta de la multinacional francesa situada en l’Arboç, la impresión 3D se utiliza para la fabricación de plantillas, posicionadores y herramientas que hacen más eficiente las líneas de producción de lunas para vehículos.

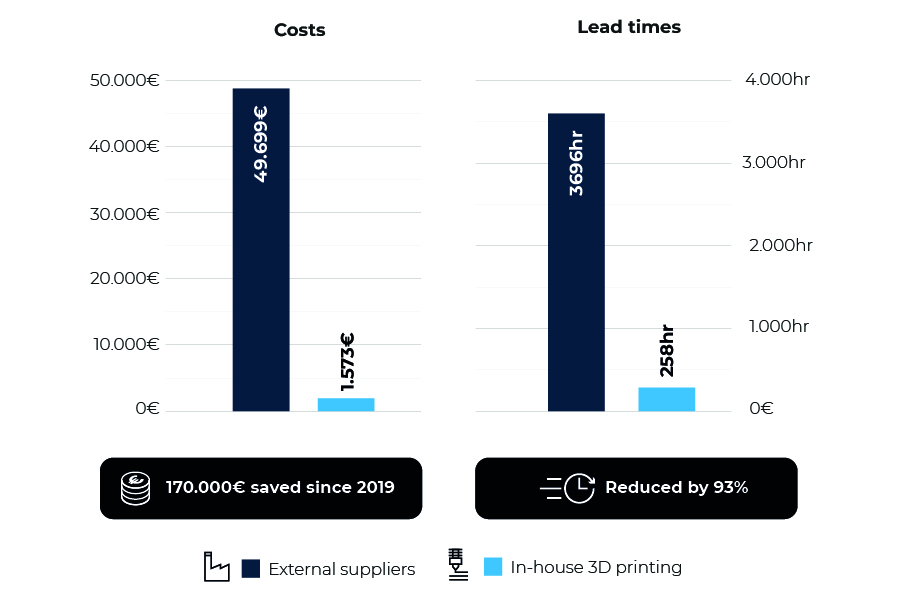

- Desde 2019, el fabricante de derivados del vidrio ahorra 170.000 euros en la fabricación de utillajes gracias a la incorporación de las impresoras 3D de BCN3D.

Fotos en este enlace

Barcelona, 23 de mayo de 2022.- La multinacional francesa Saint-Gobain, dedicada a la fabricación de vidrios para múltiples sectores industriales, ha encontrado en la tecnología de impresión 3D, desarrollada por la multinacional barcelonesa BCN3D, el aliado perfecto para aumentar la eficiencia de sus procesos de fabricación.

Este caso de éxito muestra cómo la impresión 3D de BCN3D ayuda al sector de automoción y consolida al fabricante de soluciones de fabricación aditiva con sede en Gavà (Barcelona) como socio estratégico de este sector industrial en todo el mundo tras incorporar también sus equipos en las plantas de producción de Seat y de Nissan en los últimos años.

Las impresoras 3D y distintas soluciones tecnológicas innovadoras de BCN3D permiten ahora a los ingenieros de Saint-Gobain en su planta de L’Arboç (Barcelona) mejorar de forma significativa la eficiencia en los procesos de fabricación de piezas y componentes para sus clientes del sector del automóvil creando utillajes y herramientas impresas en 3D mejorando la eficiencia de su línea de producción de lunas.

Así pues, la integración de la impresión 3D en la fábrica española del gigante francés mejora y reduce costes y tiempos a la hora de fabricar los utillajes que emplean en la fabricación de lunas. Éstos se implementan en las líneas automatizadas para la fabricación de lunas. Los clientes de estos componentes de vidrio para vehículos de la planta barcelonesa son Daimler Mercedes, Grupo Stellantis, Volkswagen Group, Renault Dacia y Ford.

Desde 2019, la unidad de negocio Sekurit de Saint-Gobain en la planta de L’Arboç -donde producen al año 19 millones de distintos equipos de acristalamiento para automoción (backlites y sidelites)- ha incorporado la tecnología de impresión 3D tras externalizar durante años la fabricación de utillajes que confiaba a procesos mecanizados con costes mucho más elevados comparados con la impresión 3D.

La incorporación de esta tecnología de fabricación aditiva le ha permitido desde entonces a la planta española de Saint-Gobain ahorrar alrededor de 170.000 euros y reducir sus plazos de fabricación de utillajes y otras herramientas en un 93%. Las piezas impresas en 3D adoptan la forma de herramientas, plantillas y accesorios hasta el control de calidad.

“En Sekurit llevamos fabricando componentes de automoción durante 90 años. Gracias a la impresión 3D, hemos experimentado una importante reducción de costes y un flujo de trabajo más rápido y adaptado a nuestras necesidades en la fabricación de utillajes y herramientas desde que incorporamos esta tecnología en comparación con proveedores externos que utilizamos en el pasado”, explica Ángel Salas, ingeniero de mantenimiento de Saint Gobain en la fábrica barcelonesa.

La impresión 3D revoluciona la producción en Saint Gobain

La planta barcelonesa de Saint-Gobain ha incorporado en su taller la tecnología de impresión 3D con varias impresoras de la serie Epsilon W50 de BCN3D que incorporan la tecnología IDEX de doble extrusión y Smart Cabinets, con lo que la multinacional ha mejorado considerablemente los procesos creativos de sus ingenieros y les resulta más sencillo desarrollar nuevas ideas, crear de forma cómoda y sencilla nuevos prototipos en un período más corto de tiempo respecto de otras tecnologías mecanizadas y realizar pruebas y piezas de uso final en cuestión de días, todo ello manteniendo la máxima calidad del acabado final.

Fabricación aditiva integrada en la automatización

Saint Gobain integra la fabricación aditiva en utillajes que facilitan la producción de paneles traseros y laterales para vehículos. El proceso comienza con una línea de robots totalmente automatizada: se corta el acristalamiento para darle forma, se alisan los lados y se añaden los detalles estéticos designados.

A continuación, el acristalamiento se recoge y se introduce en un horno para crear las curvas. Recién salido del horno, se comprueban las dimensiones y la calidad del acristalamiento, primero mediante una cámara, y luego se clasifican en aprobados o pendientes para su comprobación manual.

Sobre BCN3D

BCN3D es uno de los principales desarrolladores y fabricantes de soluciones de impresión 3D del mundo, con una base instalada en más de 60 países. Entre sus principales clientes se encuentran Nissan, BMW, la NASA, Camper, Louis Vuitton y el Instituto Tecnológico de Massachusetts (MIT).

Contacto de prensa:

press@bcn3d.com

Barcelona (Spain)