La Motocicleta De Rescate En Montaña De ELISAVA Racing Team Llega a Nuevas Alturas Gracias a La impresión 3D

El ELISAVA Racing Team desarrolla una motocicleta inteligente totalmente eléctrica equipada para el rescate de montaña en terrenos hostiles. Este equipo de ingenieros y diseñadores, en colaboración con BCN3D, ha impreso 19 piezas de uso final para el vehículo utilizando tecnología 3D FFF y una amplia variedad de materiales técnicos.

¿Qué tienen en común el rescate de montaña y la impresión 3D?

Pues, por ejemplo, la fuerza, la velocidad, la resistencia y fiabilidad.

Quizás es por eso que el ELISAVA Racing Team decidió colaborar con nosotros en su nuevo y emocionante proyecto, directamente relacionado con los ámbitos del diseño de productos, la ingeniería y la educación.

El equipo multidisciplinar ELISAVA Racing Team es una fusión de ingenieros de diseño industrial y estudiantes de diseño que trabajan actualmente en el desarrollo de DAYNA, la primera motocicleta eléctrica de este tipo preparada específicamente para el rescate en montaña. En esta labor de diseñar y fabricar un vehículo de rescate de montaña equipado para atender cualquier emergencia en un entorno hostil, el equipo contó con nuestros recursos para la fabricación de muchos de los componentes de la motocicleta, así como los materiales necesarios para ello.

“Con su conocimiento de materiales y tecnología de impresión FFF, el equipo de BCN3D nos ayudó a terminar de definir la forma de los componentes para facilitar su impresión, así como a configurar las piezas para que tuvieran mejor calidad y pudiéramos reducir soportes e inconvenientes a la hora de imprimir.”

– Jacobo Mateos, Director del Proyecto del ELISAVA Racing Team

El papel de la impresión 3D

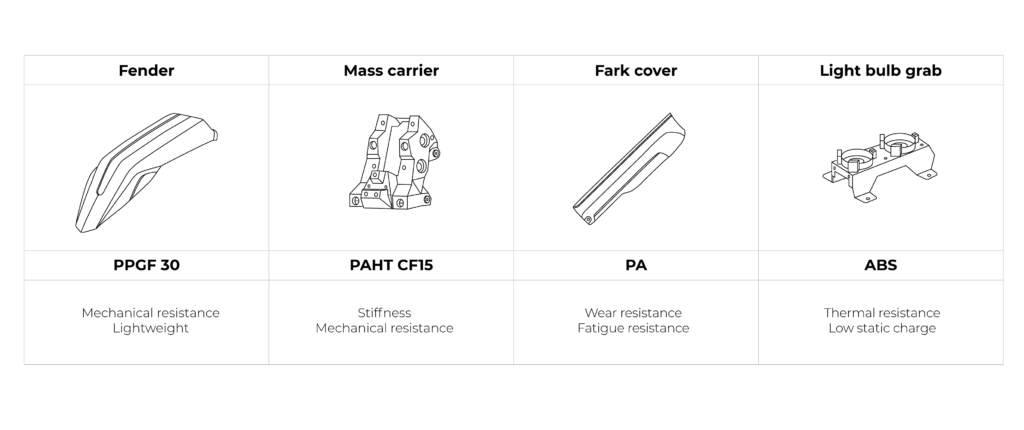

Esta motocicleta única cuenta con un total de 19 piezas de uso final fabricadas a través de la tecnología FFF de impresión 3D, para las que el ELISAVA Racing Team seleccionó, en su mayoría, materiales técnicos. El equipo de ingenieros de impresión 3D de BCN3D contribuyó al proyecto asesorando en la optimización del diseño y los componentes para encontrar su orientación óptima en la plataforma de impresión y seleccionar el material ideal para cada pieza según sus requisitos mecánicos.

“Con fabricación aditiva hemos podido hacer piezas plásticas tanto en materiales con refuerzo de fibra como sin él, lo que nos ha dado una libertad a la hora de definir la forma de los componentes que ningún otro proceso de fabricación nos hubiera permitido.”

Para los componentes de la motocicleta en contacto con baterías o electrónica se utilizó ABS por su resistencia estructural y térmica y su baja carga estática. El PA funcionó bien como material para aquellas piezas cuya resistencia a la fricción y al desgaste eran esenciales.

Para cumplir con los requisitos de los componentes mecánicamente más exigentes se utilizaron materiales compuestos con un porcentaje de carga de fibra, especialmente PAHT CF30.

También se empleó PPGF15 para, por ejemplo, la fabricación del guardabarros, una de las piezas más propensas a romperse por golpes y fricciones. Este material, capaz de soportar dichos movimientos, es también muy beneficioso en este caso porque es más ligero que el PAHT, y el guardabarros es la pieza más grande de las impresas para este vehículo.

Las propiedades excepcionales de estos materiales junto a un cuidadoso trabajo de impresión dirigido a incrementar la resistencia de cada pieza ha permitido que todos los componentes funcionaran perfectamente a pesar de las altas expectativas estructurales de cada uno.

“Gracias a los materiales reforzados con fibra, tanto de vidrio como de carbono, pudimos implementar las piezas que queríamos, con la versatilidad en la forma de cada pieza que la impresión FDM nos permite obtener.”

Para garantizar buenos resultados con estos materiales técnicos, el equipo utilizó nuestra mayor y más reciente impresora 3D, la Epsilon W50. Su gran volumen de impresión garantizó que las piezas de gran volumen necesarias para la moto, como el guardabarros y la cubierta de la horquilla, pudieran fabricarse sin problemas de espacio. Al poder utilizar el modo de impresión en Espejo, que permite imprimir simultáneamente diseños reflejados simétricamente, el equipo ahorró mucho tiempo, y el nuevo material de soporte BVOH proporcionó una mejor calidad en los resultados y una iteración más rápida, lo que a su vez aumentó la rentabilidad del caso. En cuanto al post-procesamiento, después de la impresión, las piezas se lijaron para obtener un acabado más suave.

“Durante el proceso de diseño pudimos iterar rápidamente, evaluando la forma, acabado y funcionalidad de cada componente con mucha agilidad, independientemente del material o proceso de fabricación que se utilizara en la pieza final.”

Planes de futuro para DAYNA y el ELISAVA Racing Team

Para los ocho alumnos que forman el equipo, 2021 trae el reto de trabajar como departamento de I + D y seguir completando el desarrollo del DAYNA. Esto implicará aprovechar las capacidades inteligentes y la funcionalidad de rescate del vehículo, así como diseñar y repensar los componentes para aprovechar al máximo los nuevos métodos de fabricación.

Además, volverán al Barcelona Smart Moto Challenge, donde compiten por desarrollar la mejor motocicleta eléctrica del mercado contra algunos de los mejores equipos de estudiantes de ingeniería de todo el mundo. El ELISAVA Racing Team espera poder así demostrar su talento, obtener reconocimiento por sus esfuerzos y asegurarse un lugar destacado entre los demás competidores universitarios. Y, por supuesto, dentro de sus planes de futuro el equipo también aspira a desarrollar un producto comercial.

Más allá de los materiales estándar y la creación de prototipos, el innovador trabajo del ELISAVA Racing Team ilustra a la perfección las numerosas ventajas de la impresión 3D:

✓ trabajar con materiales fuertes y resistentes

✓ idoneidad para piezas de uso final

✓ posibilidad de iteración rápida

✓ eficiencia de tiempo y costes

Utilizar materiales técnicos para piezas de uso final y ponerlas a prueba en los entornos más hostiles es la demostración definitiva, y los resultados de este caso no dejan dudas acerca de su eficacia. ¡Tenemos muchas ganas de ver hasta dónde llevará ELISAVA Racing Team su próxima impresión 3D!