El prototipo de tren de Hyperloop CHF con piezas impresas en 3D va a por el oro en la competición de Hyperloop Valencia

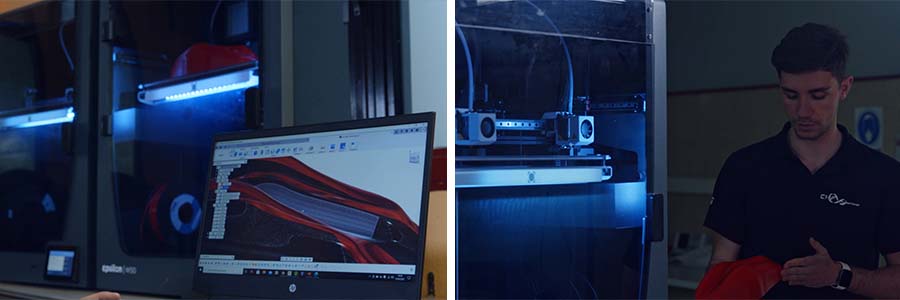

Hemos seguido el viaje de Hyperloop CHF en la creación de un prototipo de tren subsónico de alta velocidad hasta la competición de Hyperloop Valencia de 2021. Utilizando una BCN3D Epsilon W50, el equipo pudo imprimir en 3D de forma rápida y eficiente moldes y piezas de uso final en una variedad de materiales diferentes.

De la mente de Elon Musk nació el concepto del concurso internacional Hyperloop para crear el quinto modo de transporte, que luego se confió a las capaces manos de estudiantes universitarios de todo el mundo. Uno de estos equipos prometedores es el de Hyperloop CHF, de la Asociación CHF de Madrid. Para su singular visión del prototipo de pod aerodinámico, emplearon el uso de la BCN3D Epsilon W50 y los materiales de BCN3D para el moldeo y las piezas finales.

El objetivo del concurso Hyperloop Valencia

La base del concurso Hyperloop es construir el proyecto de un tren ultrarrápido que cambiará el futuro de nuestra forma de viajar. Básicamente, los pasajeros irán dentro de una cápsula protectora que “flotará” por encima de la vía, para realizar un viaje de lujo y llegar a sus destinos en un tiempo récord.

El equipo de Hyperloop CHF, que participaba por primera vez, tenía que presentar un diseño y un prototipo funcional que abarcara todo, desde la cubierta exterior hasta la mecánica interior. Y todo ello con un presupuesto de 100.000 euros, muy inferior al de los multimillonarios equipos competidores.

Para darles las mejores oportunidades posibles, construyeron una “hiperpista” en sus instalaciones, una pista para probar su prototipo y asegurarse de que funcionaba como se esperaba. La pista era una forma fiable de generar confianza en su motor de inducción lineal de diseño propio, diseñado específicamente para evitar cualquier tipo de fricción.

Utilizar la impresión 3D para acelerar los procesos

Los estudiantes buscaban una impresora 3D local y profesional. El revendedor y distribuidor de BCN3D, Sicnova, les aconsejó que la BCN3D Epsilon W50 encajaba perfectamente por sus grandes dimensiones y su versatilidad. El ecosistema entre los programas de diseño y la tecnología de impresión 3D era fácil de introducir, más rápido y más eficiente, lo que impulsó su flujo de trabajo. El ahorro de tiempo y dinero y la mayor libertad en el diseño dieron a Hyperloop CHF la ventaja que buscaba.

El prototipo de Hyperloop CHF de un tren subsónico para altas velocidades se escaló a 1,24, con un tamaño de 2x1x1 metros. Debido a la velocidad a la que debía viajar, era importante que los paquetes de baterías estuvieran contenidos de forma segura. Junto con BCN3D y Sicnova, Hyperloop CHF exploró una variedad de materiales diferentes para ver cómo las propiedades podrían hacer avanzar su prototipo. Llegaron a la conclusión de que el ABS sería el mejor en este caso por su resistencia a las altas temperaturas.

También se incluyeron piezas de uso final impresas en 3D directamente en el sistema de estabilización. Las ruedas se imprimieron en TPU por su capacidad de soportar altas temperaturas y su resistencia. Los soportes se fabricaron en fibra de carbono para conseguir un sistema de apoyo robusto y fiable.

La impresión 3D se utilizó indirectamente para el molde de la carcasa exterior. A través de rigurosas pruebas en su hypertrack, el equipo descubrió que el PLA puede seguir manteniendo sus propiedades hasta velocidades de hasta 120kmph y que además era extremadamente fácil de imprimir. Cada una de estas grandes piezas requirió un tiempo de impresión de 16 horas, por lo que las grandes dimensiones de la BCN3D Epsilon W50 resultaron muy útiles en este caso. Estos componentes se unieron, se lijaron y se pintaron, y luego se utilizaron para formar un molde para la carcasa de fibra de carbono. Era muy importante que la carcasa fuera lo más fina y aerodinámica posible.

“Creemos que la impresión 3D ha llegado para quedarse. Queremos seguir explorando e innovando con ella y ver a dónde nos lleva” – Víctor Casado, Lead Avionics de Hyperloop CHF.

Con las piezas impresas en 3D montadas y probadas, durante la cuenta atrás para la competición, el equipo trabajó en el perfeccionamiento del sistema de propulsión y de los modelos LC.

En la competición de Valencia, el equipo confiaba en su diseño, en parte gracias a la seguridad añadida que aportaban las pruebas de hipervías in situ. Los estudiantes mostraron un gran optimismo y emoción por demostrar los resultados de su duro trabajo y por ver las diferentes versiones del pod de los competidores.

El equipo se sintió orgulloso de ser uno de los únicos 4 del total de 11 equipos que superaron todas las pruebas, una hazaña más que impresionante al ser el único equipo de un centro de formación profesional que llegó a esta fase. El siguiente paso para los finalistas es perseverar en su objetivo de alcanzar los 550 km/h y mejorar centrándose en el sistema de propulsión y la carcasa exterior. Una curva de aprendizaje muy valiosa que ha dotado a los estudiantes de los conocimientos de diseño y producción de la impresión 3D, y los ha preparado para en un futuro causar un gran impacto en la Industria 4.0.