Nissan est à la pointe de la technologie avec la mise en oeuvre d’un outillage imprimé en 3D sur ses chaînes de montage

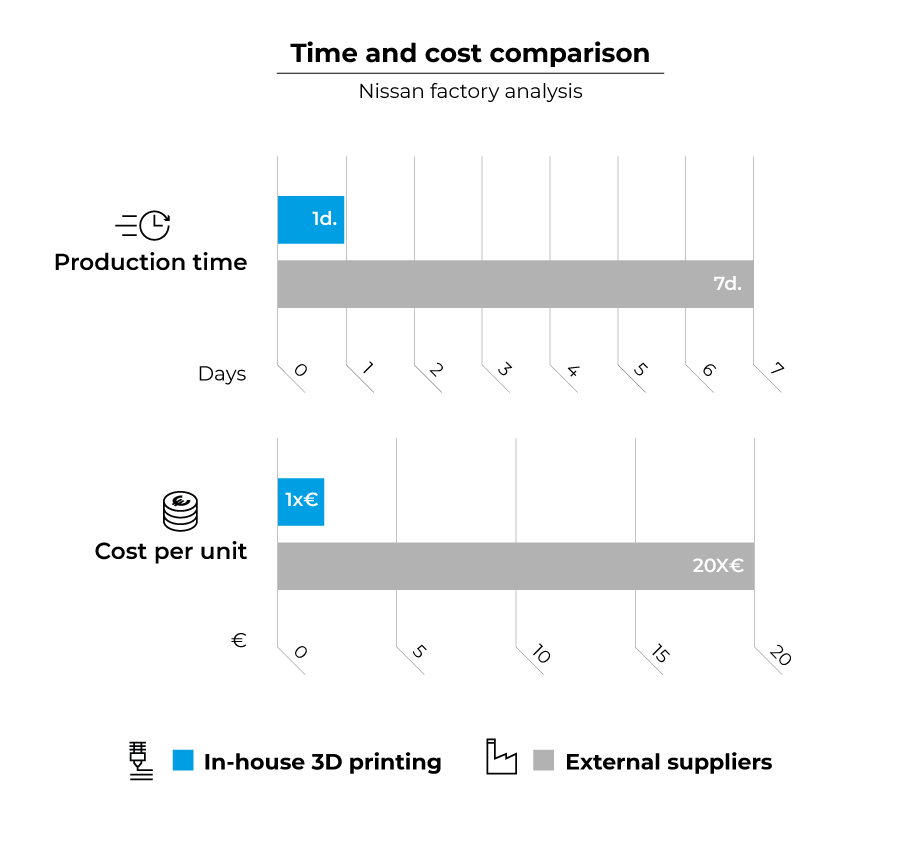

Le géant de l’automobile Nissan utilise des imprimantes BCN3D dans son usine de Barcelone pour développer jusqu’à 700 outils et dispositifs de fixation pour ses chaînes de montage. Lors d’une visite de leurs installations, l’ingénieur Kaizen de la fabrication des garnitures et des châssis, Enric Ridao, et le directeur de la maintenance et des installations techniques, Carlos Rellán, nous ont parlé des immenses économies de temps et d’argent obtenues : des processus hebdomadaires réduits à une journée, et des coûts jusqu’à 20 fois inférieurs.

Tout le monde a entendu parler de Nissan. Il est indéniable qu’au fil des ans, l’entreprise s’est imposée comme un géant de l’industrie automobile : avec ses partenaires de l’alliance Renault et Mitsubishi, elle vend 1 voiture sur 10 dans le monde !

Depuis sa création en 1933, l’entreprise a toujours mis l’accent sur l’innovation, et cette incorporation constante de nouvelles technologies l’a conduite à l’impression 3D. L’équipe de l’usine de Barcelone a choisi d’utiliser une petite ferme d’imprimantes BCN3D pour créer une grande variété d’outils et d’outillages. Lors de notre visite dans leur usine, nous avons parlé à l’équipe, qui a fait l’expérience directe d’énormes réductions de temps et de coûts en utilisant la technologie FFF 3D plutôt que de faire appel à des fournisseurs externes.

Découvrez la bibliothèque complète d’outils imprimés en 3D de Nissan

L’évolution de l’usine Nissan de Barcelone permet de tenir les travailleurs informés en permanence. L’équipe est souvent confrontée au défi de fabriquer de nouvelles pièces, puis de concevoir des techniques innovantes et polyvalentes pour en tenir compte.

“Chaque année, nous imprimons environ 100 outils et outillages ayant une utilisation spécifique dans nos processus”. – Carlos Rellán Martínez, directeur des installations de maintenance et d’ingénierie, Nissan Motor Ibérica Zona Franca, Barcelone.

Parmi cette grande variété, nous avons choisi 22 pièces pour les étudier plus en détail et démontrer le large éventail d’applications que l’on peut donner aux outils et à l’outillage imprimés en 3D.

Il y a beaucoup à apprendre de cette stratégie de l’équipe Nissan, alors pour montrer l’impact révolutionnaire que l’outillage et les outils imprimés en 3D ont eu sur la chaîne de montage de Nissan, nous avons compilé une liste détaillée de 22 pièces spécifiques.

Couvrant toutes les zones du véhicule et tous les points de la chaîne de montage, téléchargez la bibliothèque complète d’outillage imprimé en 3D de Nissan pour connaître les spécifications de chaque pièce, notamment le matériau utilisé, le coût, le temps d’impression et l’application. Jetez un coup d’œil à ce document pour voir les avantages que l’outillage personnalisé pourrait apporter à vos propres processus de fabrication.

Avant l’impression 3D

Avant que l’impression 3D ne change la donne, Nissan confiait la fabrication des prototypes et de l’outillage spécifique à des fournisseurs externes par le biais de méthodes de fabrication traditionnelles.

Cela signifie que deux aspects vitaux de la gestion d’une ligne de production ont été sévèrement touchés : le temps et l’argent. En outre, en confiant ces services à Nissan, ils ont été confrontés à plusieurs problèmes de manque de fiabilité et à d’importantes limitations en termes de flexibilité.

D’une manière générale, l’ensemble du processus, de la conception et du perfectionnement de chaque pièce à l’impression, prenait au moins une semaine entière avec un fournisseur externe. En utilisant l’impression 3D en interne, l’équipe a constaté qu’elle pouvait être réalisée en une seule journée.

En termes de coût, le prix de l’utilisation d’autres méthodes, comme l’usinage, s’est avéré environ 20 fois plus élevé que celui de l’impression 3D.

“Nous avons augmenté la valeur ajoutée, généré de faibles coûts et supprimé les longs délais d’exécution. Nous avons amorti l’investissement très rapidement. – explique Enric Ridao, ingénieur Kaizen et de fabrication des garnitures et des châssis, Nissan Motor Ibérica Zona Franca dans son usine de Barcelone.

“Lorsque nous avons commencé en 2014, pour le premier outil simple que nous voulions imprimer, nous avons obtenu des coûts d’environ 400 € pour l’usinage. Au lieu de cela, nous l’avons fait ici dans notre usine et après avoir fabriqué 3 outils, nous avions déjà amorti la machine”. – Enric Ridao, ingénieur Kaizen pour la fabrication des garnitures et des châssis chez Nissan Motor Ibérica Zona Franca, Barcelone.

Mise en pratique de l’impression 3D

Nissan a toujours mis l’accent sur l’innovation et dispose d’un programme d’impression 3D appelé Observers 4.0 dans tous ses magasins de Barcelone. C’est en 2014 que l’équipe a décidé d’approfondir la technologie d’impression 3D, en participant à un atelier RepRapBCN, l’initiative en germe de l’actuel BCN3D.

“Avec l’objectif non seulement d’introduire cette technologie chez Nissan Motor Ibérica, mais aussi de former notre personnel pour qu’il l’intègre dans ses processus.” – Carlos Rellán Martínez, responsable des installations de maintenance et d’ingénierie chez Nissan Motor Ibérica Zona Franca, Barcelone.

Après que l’équipe a prouvé la valeur des machines BCN3D, Nissan a acheté une imprimante Sigmax et a ensuite poursuivi avec une petite ferme. Le processus de conception par impression 3D s’est avéré plus facile, le système d’extrusion double indépendant (IDEX) a permis à l’équipe de travailler deux fois plus vite, doublant ainsi sa productivité, et les imprimantes ont prouvé leur fiabilité à plusieurs reprises sur de longs travaux d’impression.

“Les performances obtenues en termes de fiabilité ont été excellentes”. – Carlos Rellán Martínez, directeur des installations de maintenance et d’ingénierie, Nissan Motor Ibérica Zona Franca, Barcelone.

Un assortiment de pièces imprimées

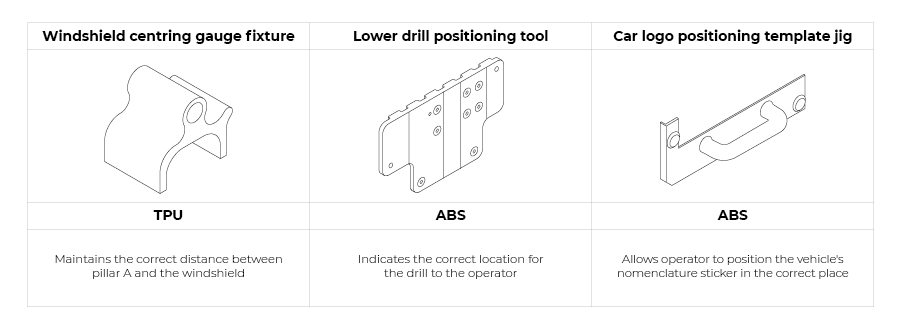

Pour voir un aperçu du contenu de notre manuel téléchargeable, concentrons-nous sur trois parties en particulier :

Cet accessoire est une jauge de centrage du pare-brise, qui maintient la distance correcte entre le pilier A de la voiture et le pare-brise. En fixant la jauge aux pièces de la voiture, la fixation d’un côté entraîne celle de l’autre, ce qui garantit la précision et accélère le processus. Cette pièce mesure 100x120x80mm, et le travail d’impression, utilisant le TPU pour sa résistance, a coûté 8 £ et a pris 14 heures au total pour être imprimé.

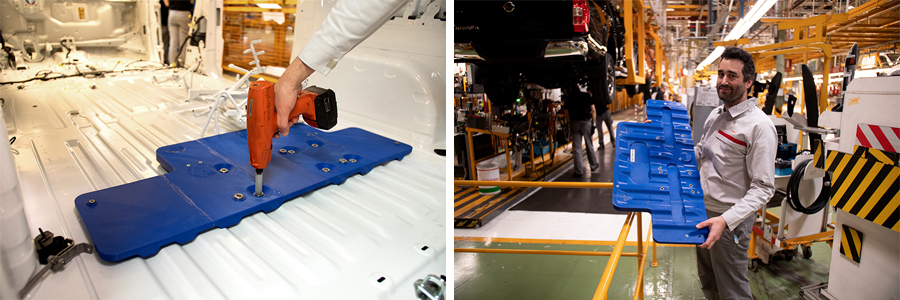

Composée de 5 pièces connectées et d’une taille de 1000x400x15mm, cette pièce devient la plus grande pièce imprimée en 3D que l’on puisse trouver chez Nissan aujourd’hui. Malgré ses grandes dimensions, chacune des pièces de outillage n’a pris en moyenne que 15 heures d’impression avec le matériau technique ABS, et a coûté 21,50 euros. Cette pièce sert d’indicateur de l’emplacement des forets afin de maintenir la cohérence de chaque véhicule assemblé et de faciliter la tâche de l’opérateur. L’outil intègre également des bagues, ce qui signifie que la pièce elle-même dure plus longtemps et évite d’endommager le plastique.

La dernière partie présentée ci-dessous est un modèle qui sert à deux fins : placer et polymériser le nom du modèle de voiture sur le coffre afin que l’opérateur puisse placer correctement la vignette de nomenclature du véhicule à chaque fois. La géométrie de l’impression permet à l’opérateur de placer facilement le nom de la voiture, et deux jauges qui s’insèrent entre les panneaux arrière et la porte du coffre garantissent que la plaque signalétique est toujours placée au même endroit. Pour ce faire, un aimant en néodyme est placé à l’intérieur de la pièce de 300 x 80 x 3 mm, qui la maintient en place contre la tôle de la voiture. Grâce à une bande de LED UV située en bas, l’adhésif spécial durcit, soudant les lettres à la carrosserie de la voiture. La pièce est fabriquée en ABS, et il faut 12 heures pour l’imprimer, pour un coût de seulement 3,45 euros.

Bien que Nissan utilise actuellement principalement des matériaux plastiques, elle a récemment commencé à tester également les métaux, dans un souci d’innovation constante.

L’équipe de Nissan Barcelone se distingue des autres constructeurs automobiles par son dynamisme et sa capacité à assembler de nombreux modèles de voitures différents dans une seule et même installation. Ils ont décidé de prendre le temps d’apprendre le processus d’impression 3D en profondeur et, par conséquent, ont pu utiliser cette technologie innovante à leur avantage. Après presque une décennie, ils sont maintenant experts dans l’adaptation des outils à leurs besoins spécifiques, non seulement pour gagner du temps et réduire les coûts, mais aussi pour améliorer l’ergonomie des postes de travail et la santé de leurs travailleurs, démontrant à la fois leur capacité d’innovation et la maturité du processus d’impression 3D.

Nous sommes honorés que l’équipe de Nissan nous fasse confiance et exige un tel niveau de qualité de nos solutions d’impression 3D. Gagner du temps et de l’argent grâce à la fabrication additive est une chose que, comme l’équipe de Nissan Barcelone l’a prouvé à maintes reprises, tout constructeur peut réaliser s’il s’y met.