RMC Motorsport reduce el 95% de los tiempos de producción y el 40% de los costes de fabricación mediante la impresión 3D de piezas de uso final para sus coches de rally.

RMC Motorsport ha incluido la impresión 3D dentro del proceso de fabricación de sus coches de rally. Ésta, les ha permitido la fabricación de piezas de uso final con una reducción del 95% en los tiempos de producción y un 40% de ahorro en los costes de fabricación.

El ADN de RMC Motorsport

RMC Motorsport, una empresa de automoción dedicada al sector de los rallies fundada por el expiloto y preparador Roberto Méndez, se dedica a la preparación, mantenimiento y asistencia de coches de competición y está especializada en la fabricación de vehículos de la categoría N5. RMC Motorsport cuenta con una gran experiencia en rallies de asfalto y tierra, habiendo conseguido importantes victorias tanto a nivel mundial como nacional y con una firme apuesta por el talento joven. A lo largo de su historia ha conquistado importantes títulos como el conquistado por el peruano Nicolás Fuchs en el Campeonato Mundial de Rally de Producciónen la temporada 2013. Un camino que les ha llevado, además, a conquistar cuatro títulos en el Campeonato de España de Rallies de Tierra y dos en el Campeonato de España de Rallies de Asfalto.

Con sus valores y experiencia basados en la competición de rally, la compañía cree firmemente en los avances tecnológicos que aporten un salto cualitativo y diferencial como principal herramienta.

El Desafío

El objetivo del equipo de RMC, formado por más de una veintena de ingenieros y mecánicos, todos ellos altamente cualificados para garantizar tanto el perfecto funcionamiento de los coches, era conseguir una mayor capacidad de diseño, interiorizar y optimizar los procesos internos y reducir los tiempos de fabricación de sus vehículos. El equipo también buscaba maximizar el desarrollo de sus procesos internos y depender lo menos posible de terceros. Después de tener en cuenta diferentes alternativas, el equipo pensó en la impresión 3D por su capacidad para crear geometrías complejas, costos significativamente más bajos y plazos de entrega más cortos en comparación con los métodos tradicionales. Como consecuencia, RMC comenzó a investigar en el mercado de la impresión 3D para encontrar la impresora que les proporcionaría la más amplia gama de opciones de impresión, velocidad y compatibilidad de materiales.

Aplicaciones de la impresión 3D en el proyecto

Fue en ese momento cuando Sicnova, el distribuidor líder en España de tecnología de impresión 3D, contactó con RMC y les ayudó a elegir la impresora que mejor se adaptaba a sus necesidades. Gracias a su eficiencia, RMC dispuso de una impresora 3D en funcionamiento en cuestión de semanas, junto con toda la información necesaria sobre los diferentes tipos de materiales disponibles en el mercado y sus propiedades.

La impresora seleccionada para este proyecto fue la BCN3D Epsilon W27, diseñada para entregar piezas sólidas con materiales de grado industrial y equipada con la tecnología IDEX.

“Inicialmente, el plan del equipo era utilizarla para la creación de prototipos, pero pronto nos dimos cuenta de que también podía utilizarse para fabricar piezas de uso final e incorporarlas a sus vehículos de carreras.” – Víctor Núñez, Ingeniero de Diseño en RMC Motorsport.

Entre las piezas impresas destinadas a uso final se encontraban:

- Tomas de aire

- Campana de admisión

- Pasamuros

- Soportes de pantalla

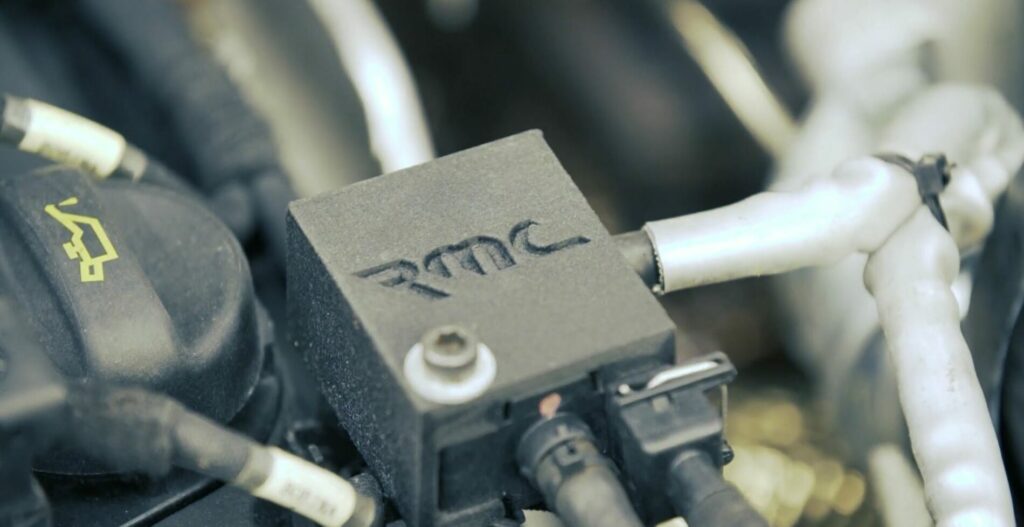

- Tapa del solenoide

- Prototipos para mejorar el rendimiento del vehículo de competición

Además, RMC implementó un kit fabricado en PAHT CF15 con campanas aerodinámicas de admisión de turbo ubicadas en el área del motor, que pueden soportar altas temperaturas.

La tecnología de impresión 3D también les permitió desarrollar geometrías complejas que les ayudaron a mejorar, desde el rendimiento de la entrada de aire hasta la refrigeración del turbo y del aceite. Un ejemplo de esto es la toma de aire para el filtro del automóvil, que proporcionó un aumento significativo en el rendimiento del motor. Su forma dificultaba su producción con fibra de carbono, pero la impresión 3D permitió producirlo en menos de cinco horas con una reducción de costes del cuarenta por ciento.

La reducción de los plazos de entrega era otra ventaja a tener en cuenta, solía llevar cinco días obtener los pasamuros para evitar el pase de agua en el interior de los vehículos, ahora pueden fabricarse los suyos en tan solo dos horas con filamento de TPU flexible y se instalan fácilmente.

“Gracias a la tecnología de impresión 3D hemos logrado el objetivo inicialmente establecido. Ahora tenemos libertad para fabricar todo lo que queramos para nuestros coches N5 en nuestras instalaciones.”- Javier Fernández, Ingeniero de Carreras en RMC Motorsport.

La tecnología de impresión 3D se ha convertido en una herramienta fundamental en el día a día de RMC. Gracias a ello, los vehículos N5 son coches que seguirán evolucionando continuamente, con las mejores condiciones para competir y para seguir ganando rallies de asfalto y tierra durante muchos años.